Los diseñadores y los fabricantes del sector electrónico se esfuerzan mucho por desarrollar soluciones que cumplan los requisitos de la industria de vehículos eléctricos (VE) que crece con rapidez. Muchas empresas de este sector tratan de crear componentes o sistemas que llevan los VE al siguiente nivel y aumentan el grado de madurez del mercado. El objetivo es incrementar la autonomía de los VE añadiendo valor a proveedores, fabricantes y consumidores.

Este artículo expone cómo han trabajado juntas dos empresas, LEM y Semikron Danfoss, para lograr estas metas. Se centra en concreto en la innovación que se encuentra tras el desarrollo de un sensor de corriente totalmente integrado Nano de LEM para la plataforma del módulo de potencia de medio puente DCMTM (Direct Cooled Molded) de Semikron Danfoss.

Alta densidad de potencia

Es bien sabido que existen dos maneras principales de aumentar la densidad de potencia en los accionamientos de motores de tracción alimentados por batería y los cargadores instalados a bordo de los VE. Una de ellas consiste en una integración completa y eficiente, mientras que la otra se basa en utilizar los módulos de potencia y los sensores de corriente más pequeños que sea posible.

Gracias al aumento de la densidad de potencia y la eficiencia, los módulos de potencia basados en MOSFET de SiC han podido reducir su tamaño e incrementar su autonomía. LEM y Semikron Danfoss han estado trabajando estrechamente para desarrollar una innovación tecnológica especialmente destinada a los accionamientos eléctricos.

Semikron Danfoss quería ofrecer a sus clientes un módulo de potencia que integrara por completo la función de detección y minimizara el tamaño del componente, lo cual simplificaría su montaje y mantendría los costes a raya. Si bien se desarrolló una solución caracterizada por una reducción significativa del tamaño con un nivel más alto de integración, se optó finalmente por un encapsulado todo en uno. Los diseñadores idearon un concepto que incorporaba el sector de corriente de LEM en la plataforma DCMTM.

La familia DCMTM1000X de 1200V utiliza la generación más reciente de MOSFET de SiC de 750V y 1200V, así como IGBT de Si. Esto significa que la plataforma admite una tensión en el enlace de CC de hasta 1000V, cumpliendo así la norma de coordinación de aislamiento IEC 60664-1. La corriente del módulo puede alcanzar los 800 Arms gracias al área del semiconductor que se utiliza.

Concepto completamente nuevo

Las dos empresas no solo han desarrollado un concepto de montaje completamente nuevo sino que también han creado un sensor de corriente basado en núcleo que es un 60% más pequeño que cualquier otro sensor de corriente basado en núcleo en el mercado. El concepto, que también ofrece un mayor ancho de banda y una inmunidad superior frente a diafonía, se puede aplicar a cualquier módulo de potencia, barra colectora o conductor común para medir corrientes de forma totalmente integrada.

Sin embargo, el nuevo sensor de corriente Nano resulta especialmente adecuado para inversores de tracción de VE que utilicen la plataforma DCMTM. También es compatible con otras plataformas de módulos de potencia de Semikron Danfoss. Además de ofrecer un alto nivel de integración, este concepto facilita el montaje y puede cumplir todos los requisitos de aislamiento para los sistemas de baterías de 800V.

Otras características del nuevo sensor son su capacidad de ofrecer un rendimiento fiable en numerosos entornos adversos, incluida la protección frente a la humedad y las vibraciones. En concreto, el dispositivo proporciona estabilidad con altas temperaturas así como niveles sustancialmente elevados de robustez mecánica.

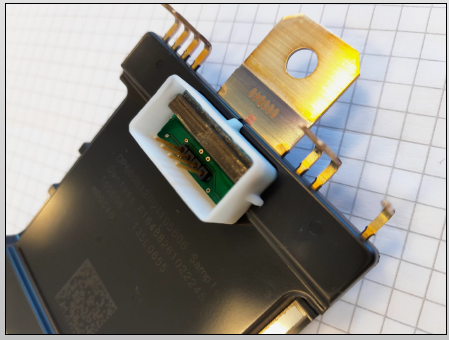

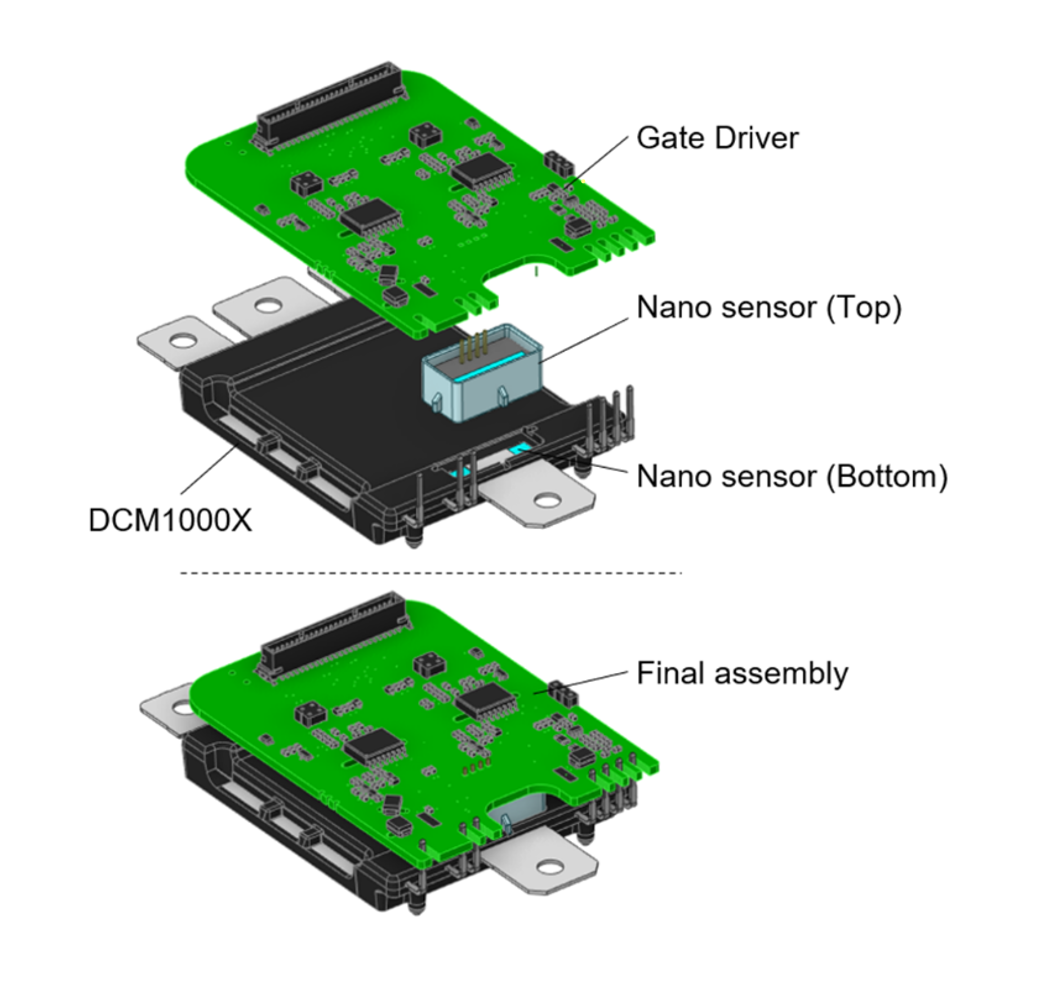

El DCMTM1000X es un módulo de potencia moldeado por transferencia cuyos terminales de potencia y señal salen por el lateral de la cubierta. Esto deja algo de espacio libre entre la parte superior del encapsulado y la tarjeta del driver de puerta. La innovadora idea en la que se basa el concepto Nano ha sido el diseño de un sensor de corriente basado en núcleo que cabe en este espacio libre. La Figura 1 muestra una vista detallada del conjunto.

El sensor Nano ofrece altos niveles de exactitud, una excelente inmunidad frente a campos externos, un gran ancho de banda y una elevada relación señal/ruido (SNR) respecto a la mayoría de los sensores de corriente basados en núcleo. Además, como el sensor de corriente cabe dentro del módulo de potencia, no necesita espacio extra en el inversor.

Figura 1: Integración del sensor Nano de LEM en el DCMTM1000X.

Tampoco es necesario instalar otros componentes para fijar el sensor mecánicamente y para conectarlo eléctricamente a la tarjeta del driver. Todas estas características permiten al sensor Nano ofrecer un nivel más alto de integración que cualquier otro sensor de corriente basado en núcleo. Esto no sólo simplifica el proceso de integración vertical sino que también reduce los costes de fabricación y prolonga la vida útil del producto.

Alrededor de la barra colectora

LEM diseñó un núcleo magnético alrededor de la barra colectora con un doble espacio entre electrodos y una conexión de alta reluctancia para abordar la saturación del núcleo a corrientes más altas y reducir la densidad de flujo en el núcleo. Los diseñadores de la empresa crearon una solución formada por dos barras ferromagnéticas rectas: una por encima la barra colectora de CA y la otra por debajo. Los elementos de detección de efecto Hall fueron colocados en los dos espacios entre electrodos.

LEM observó que el proceso de sobremoldeo podría ser crucial para el rendimiento del sensor. Esto se debe a que podría añadir estrés a la estructura del núcleo, reducir su nivel de saturación e incrementar su offset magnético. Todo esto podría afectar a su vez a la exactitud total.

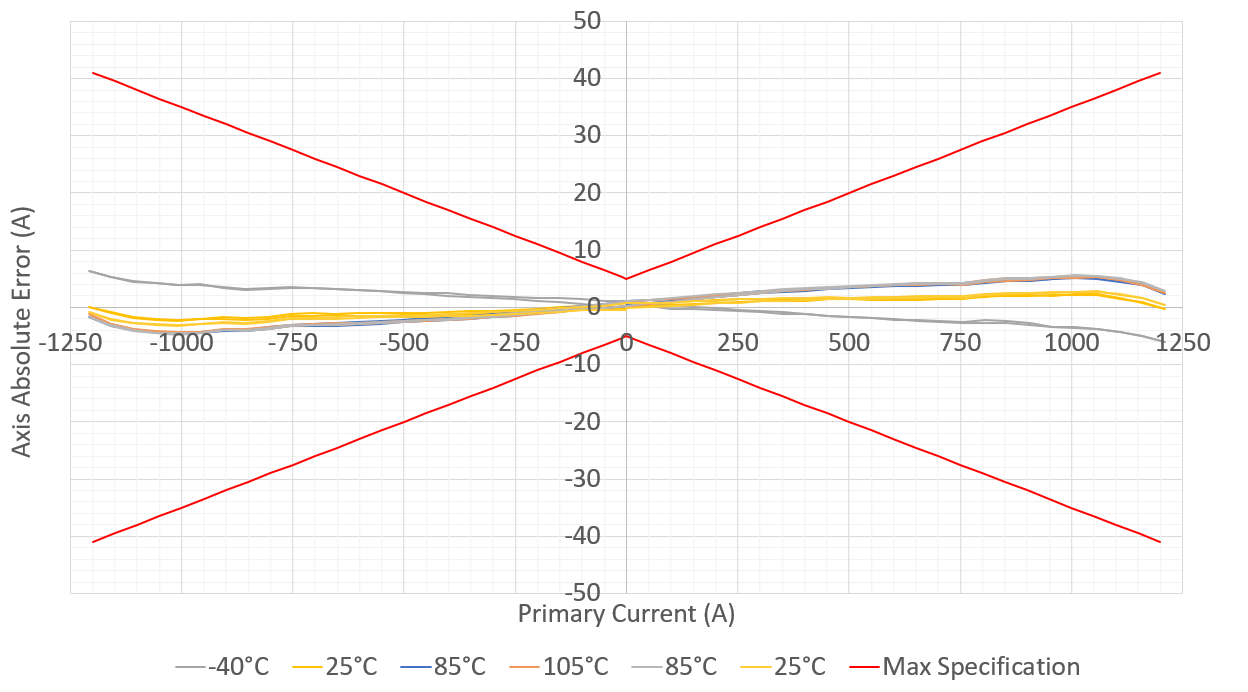

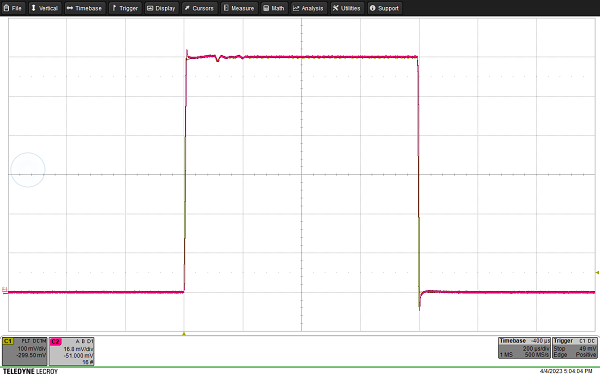

Dado que las limitaciones de espacio impedían aumentar el tamaño del núcleo, las muestras sobremoldeadas en Danfoss y calibradas en LEM se comprobaron durante el proceso de montaje. El objetivo era confirmar cómo respondería el nuevo concepto en su configuración final, incluida la comprobación de la exactitud en un rango de corrientes y temperaturas. Se llegó a la conclusión de que el proceso de sobremoldeo variaba mínimamente el rendimiento del sensor, con un error de offset total (magnético + eléctrico) inferior a +/-5A y un error de sensibilidad inferior al 3% (figura 2). Del mismo modo, el ancho de banda (figura 3), la respuesta de paso (figuras 4a y 4b) y la prueba de cortocircuito (figura 5) en las muestras totalmente sobremoldeadas confirmaron que el tiempo de respuesta era inferior a 3µs.

|

|

|

| Figura 2: Exactitud total de una muestra totalmente sobremoldeada. | Figura 3: Ancho de banda de una muestra totalmente sobremoldeada. | |

|

|

| Figura 4a: Respuesta de paso de una muestra totalmente sobremoldeada (100A/div y 200µs/div). | Figura 4b: Respuesta de paso de una muestra totalmente sobremoldeada (100A/div y 5µs/div). |

Figura 5: Resultados de las pruebas de cortocircuito en muestras totalmente sobremoldeadas.

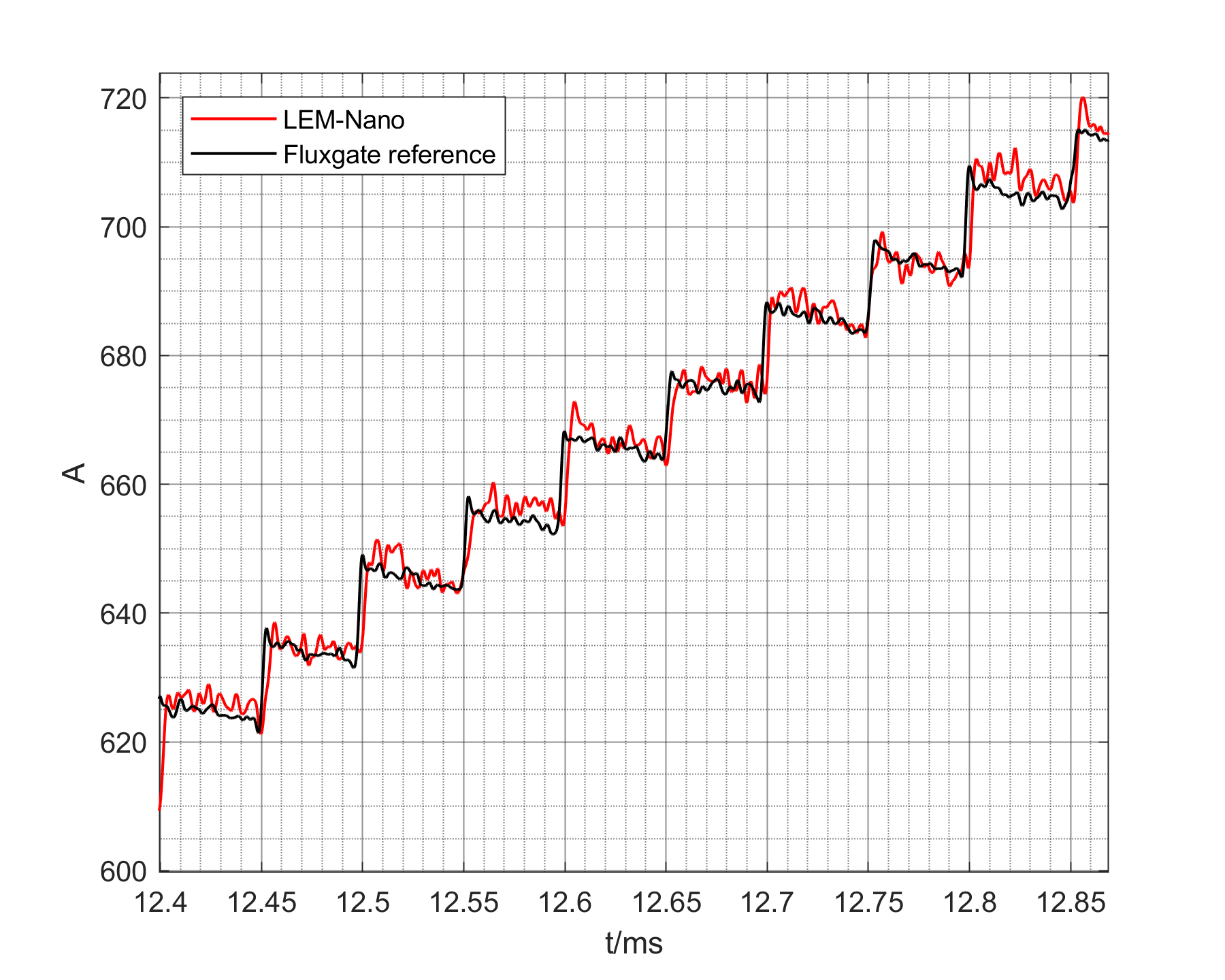

Para comprobar el nivel del sistema de CA bajo las condiciones de funcionamiento de un inversor real se utiliza un prototipo de muestra A, que tiene MOSFET de SiC de la generación más reciente, como una fase de la configuración trifásica que admite transitorios de conmutación rápida para verificar la robustez del sensor Nano de LEM hasta una dV/dt elevada.

Se aplicaron los siguientes parámetros eléctricos al Diseño del Experimento: fsw=10kHz, fundamental =50Hz, PF=1, I=650Arms. La temperatura de la mezcla de agua/glicol a la entrada se mantuvo alrededor de 30°C con un caudal de 8l/min. Se ha utilizado un sensor de corriente por inducción magnética (Fluxgate) como referencia de rendimiento. La Fig.5 muestra los resultados de la prueba con una corriente modulada sinusoidal.

Los resultados obtenidos se ajustan a los trabajos de simulación y calibración ya que coinciden con los resultados para los diferentes niveles de corriente comprobados hasta 650Arms.

Figura 6: Resultados de la prueba comparando el sensor Nano y la referencia de inducción magnética.

Los procesos tradicionales de moldeo por transferencia no solo no permiten la interconexión desde la parte superior sino que también exigen el curado a alta temperatura del compuesto de moldeo. Todo esto hace que el sensor se haya diseñado de forma dividida. El núcleo magnético de la parte inferior se encuentra en el módulo de potencia y el núcleo magnético de la parte superior (con los elementos de detección), se hallan fuera del módulo de potencia. La disposición final (figura 7) es una estructura en sándwich entre el módulo de potencia, los elementos de detección y la tarjeta del driver de puerta. También hay una interconexión directa entre el elemento de detección y la tarjeta del driver de puerta.

Figura 7: Sección transversal del montaje final.

La interconexión del sensor desde la parte superior del encapsulado permite obtener un diseño con unas distancias en el aire y unas líneas de fuga suficientes entre los terminales externos del encapsulado: de este modo es posible cumplir los requisitos de aislamiento de alta tensión y simplificar la configuración de la tarjeta del driver de puerta.

Dentro del encapsulado, el núcleo magnético sobremoldeado está conectado al mismo potencial que el terminal de la fase. Se ha reducido un poco la sección transversal de la barra colectora para minimizar la anchura del núcleo magnético y maximizar la distancia de aislamiento entre el núcleo y los terminales adyacentes. Esta limitación no afecta a la estabilidad mecánica de la barra colectora ni genera problemas de tipo térmico porque se encuentra en una parte de la barra colectora que está sobremoldeada y muy cerca del sustrato refrigerado con agua.

Fabio Carastro, ingeniero eléctrico de Semikron Danfoss, señala: “La combinación del módulo de potencia DCMTM de Semikron Danfoss, los chips MOSFET de SiC y el sensor totalmente integrado de LEM llevarán los inversores para automoción a otro nivel de integración y densidad de potencia”.

Damien Coutellier, ingeniero eléctrico de LEM y director del proyecto Nano, añade: “Este proyecto ha sido todo un reto y su éxito se debe a la perfecta colaboración con Semikron Danfoss”.