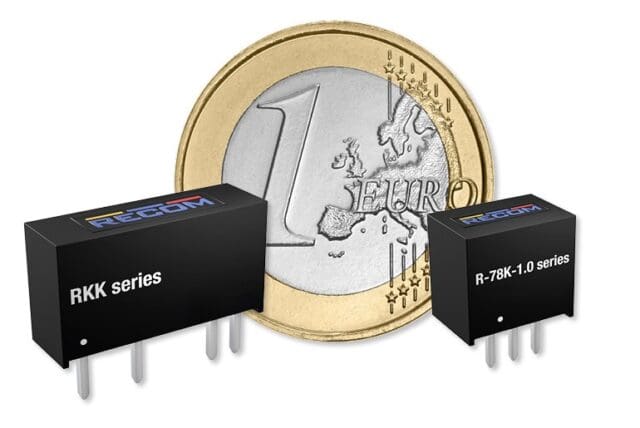

Figura 1: La densidad de potencia de un convertidor CC/CC de bajo consumo sólo se ha mejorado en un pequeño factor durante décadas. La pieza de la izquierda es de 1 W y la de la derecha de 3 W en formato SIP7. Fuente: RECOM

En el mercado, los convertidores CC/CC de baja potencia suelen incluir un importante contenido de mano de obra en su diseño, debido al montaje manual de los componentes magnéticos. En la actualidad, las nuevas técnicas de diseño y la tecnología de fabricación avanzada facilitan el montaje automatizado y mejoran el rendimiento sin penalizar los costes.

La tecnología utilizada en la fabricación de convertidores CC/CC de bajo consumo montados en placas ha evolucionado más lentamente y por separado que la de otros productos electrónicos. Un convertidor típico se ha mantenido durante décadas como un módulo encapsulado con orificios pasantes o una «placa hija» de montaje en superficie de marco abierto, y se siguen lanzando nuevos productos con configuraciones de pines y factores de forma que han sido estándares desde la década de 1980. Por otra parte, otros bloques funcionales, como interfaces, convertidores A/D y D/A, etc., han evolucionado continuamente desde soluciones discretas a «chips» cada vez más pequeños: circuitos integrados de montaje en superficie de una fracción de milímetro de altura y una huella poco mayor que el tamaño de la matriz interna, que ahora puede tener geometrías de pista a escala nanométrica.

¿Por qué los DC/DC no han seguido la tendencia de reducción de tamaño?

Los DC/DC no son más que un conjunto de componentes activos y pasivos, así que ¿por qué no se han convertido en «otro» circuito integrado y han reducido su tamaño de la misma manera? Una de las razones es que a menudo funcionan con una disipación de potencia importante, por lo que necesitan cierta superficie desde la que disipar, pero esto es cada vez menos un problema a medida que aumenta la eficiencia con las nuevas técnicas de conversión. La razón principal son los componentes magnéticos necesarios en la mayoría de los convertidores, que se han mantenido obstinadamente con la misma tecnología de fabricación y aproximadamente el mismo tamaño durante décadas. A modo de comparación, en 1988, Taiwan Semiconductor Manufacturing Company (TSMC) suministraba circuitos integrados con una geometría de 3 µm y, en la actualidad, la cifra es mil veces menor, de 3 nm [1]. En el mismo periodo, los típicos componentes pasivos discretos de montaje superficial, que resultan prácticos para su colocación mecanizada, también se han reducido de un tamaño de 1206 a tan sólo 01005, lo que supone una reducción de la huella de más de 50 veces. En cambio, los tamaños de los núcleos magnéticos de los transformadores y reactancias de los convertidores CC/CC apenas han variado desde los años 80, en función de la densidad de flujo máxima inherente al material y la frecuencia de funcionamiento, que a su vez determinan el número mínimo de vueltas del devanado. Para ser justos con las generaciones de ingenieros de potencia, la densidad de potencia ha mejorado, con menores pérdidas gracias a las nuevas topologías de conversión, mejores componentes y un diseño térmico avanzado. Esto ha permitido obtener más potencia de salida a partir de un módulo CC/CC de un tamaño determinado, quizás por un factor de sólo 3x en el caso del formato SIP7, para un tipo no regulado (Figura 1).

Las opciones para optimizar el magnetismo

Siempre ha habido opciones para reducir el tamaño de los componentes magnéticos de conversión de potencia aumentando la frecuencia de conmutación, lo que generalmente reduce el tamaño del núcleo, las vueltas del bobinado, o ambos, en alguna combinación. Sin embargo, al aumentar la frecuencia de conmutación, disminuye la eficiencia del semiconductor y aumentan las pérdidas en el núcleo, por lo que el tamaño total de la carcasa no se reduce necesariamente sin que aumenten las temperaturas internas. La solución es un convertidor más complejo diseñado para lograr una mayor eficiencia, pero esto se ha considerado prohibitivamente caro.

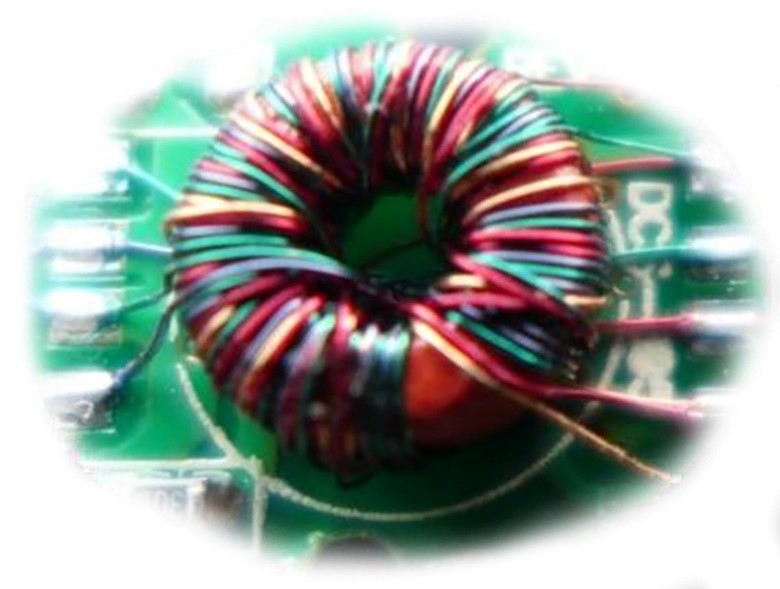

Las piezas magnéticas también son relativamente caras de fabricar y encajar en un convertidor típico; Las técnicas de montaje que a Faraday le habrían resultado familiares apenas han cambiado: bobinado de alambre aislado alrededor de un núcleo y posterior soldadura de alambres «voladores» a un sustrato (Figura 2). Las bobinas suelen ocupar demasiado espacio y las técnicas que utilizan bobinados impresos no han resultado prácticas debido al número de vueltas y bobinados necesarios y al coste inaceptable de los sustratos multicapa, al menos para los productos de baja potencia.

Figura 2: Una forma tradicional de implementar y terminar un transformador en un convertidor CC/CC de baja potencia. El tamaño típico del cable es de 0,18 mm y el diámetro del núcleo es de 6 mm en el exterior y 3 mm en el interior.

Los fabricantes han optado por la sencillez para reducir el coste de las piezas

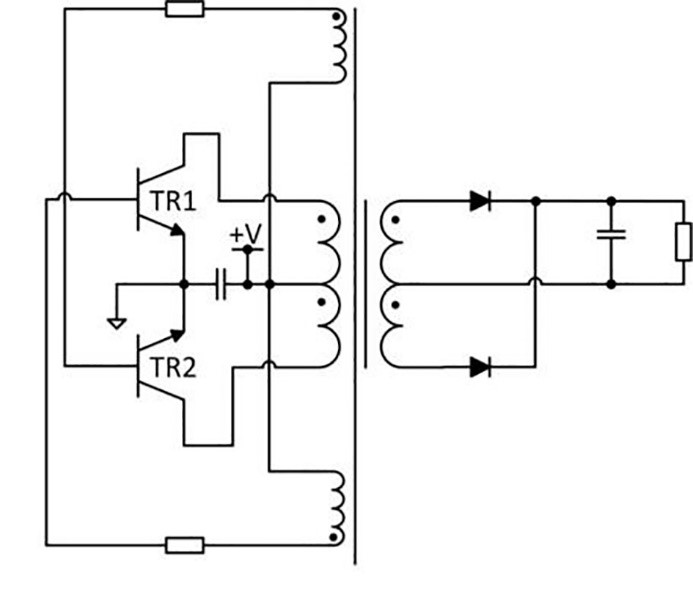

La ruta adoptada por la mayoría de los fabricantes de convertidores CC/CC de baja potencia ha sido simplificar y abaratar al máximo el circuito, por ejemplo, utilizando el tradicional circuito «Royer» (Figura 3). El ahorro conseguido compensa entonces el elevado coste de mano de obra que supone bobinar toroides sencillos y soldar a mano los cables a una placa de circuito impreso de doble cara, con encapsulado o sobremoldeado, para proteger las frágiles terminaciones. Los circuitos y las técnicas de montaje se han ido perfeccionando a lo largo de los años, de modo que un simple convertidor no regulado puede emplear sólo unos diez componentes discretos, y una versión regulada utiliza quince. Con la fabricación del transformador y el montaje del módulo en un lugar de bajo coste, el producto es razonablemente eficiente, proporciona aislamiento, un amplio rango de temperaturas de funcionamiento y una conversión de voltaje bastante precisa entre niveles fijos. Una ventaja del método de montaje manual es que las variantes de los productos para diferentes tensiones de entrada/salida y potencias nominales son relativamente fáciles de conseguir en el proceso de fabricación con una simple instrucción al operario para enrollar más o menos vueltas.

Figura 3: El circuito «Royer» visto como el mínimo número de componentes para un convertidor aislado.

Este enfoque presenta inevitables inconvenientes. Sin embargo, el montaje manual produce variaciones entre las muestras, y es difícil proporcionar una protección completa contra fallos en circuitos sencillos, y el aislamiento a un nivel certificado de seguridad no es práctico sin más complejidad, coste y tamaños de carcasa mayores. Un convertidor Royer básico no tiene regulación de línea ni de carga, y la tensión de salida puede aumentar significativamente con una carga muy ligera o sin carga. Además, los costes de mano de obra no hacen más que aumentar con el tiempo, mientras que los clientes finales esperan reducciones de precio, y el elemento de mano de obra ni siquiera disminuye con el volumen de producción. Al mismo tiempo, el mercado presiona para aumentar la funcionalidad y la eficiencia y reducir el tamaño de los convertidores de potencia para adaptarlos a las modernas aplicaciones con limitaciones de espacio.

En busca de el ideal

Para salir de este molde, los diseñadores de potencia han soñado con lo ideal: la incorporación de circuitos integrados de control con una amplia gama de funciones, entre las que se incluyen el funcionamiento a alta frecuencia/alto rendimiento con una regulación activa opcional incorporada y protección integral. El transformador debe utilizar técnicas como núcleos planares colocados a máquina y bobinados impresos, en un sustrato multicapa. Con los componentes de apoyo asociados necesarios, la solución de CI y el transformador integrado tienen un coste de piezas significativamente mayor que el circuito Royer simple, pero con una automatización de montaje flexible y economía de escala, es una forma de avanzar para satisfacer las demandas del mercado de mejor rendimiento y consistencia, con mayor densidad de potencia, todo ello sin penalización de costes.

Este es el enfoque adoptado por el fabricante austriaco RECOM [2], que ha empezado a incorporar esta tecnología «de vanguardia» en convertidores CC/CC de baja potencia, designados como serie «K». La empresa invierte mucho en automatización para reducir significativamente los costes de mano de obra, al tiempo que especifica grandes volúmenes de sustratos y componentes para mantener los costes de las piezas al mínimo. Al mismo tiempo, las innovadoras técnicas de diseño permiten configurar fácilmente los productos, en el flexible proceso de fabricación, para la amplia gama de variantes que se suelen demandar.

Ejemplos de nuevos productos en el mercado

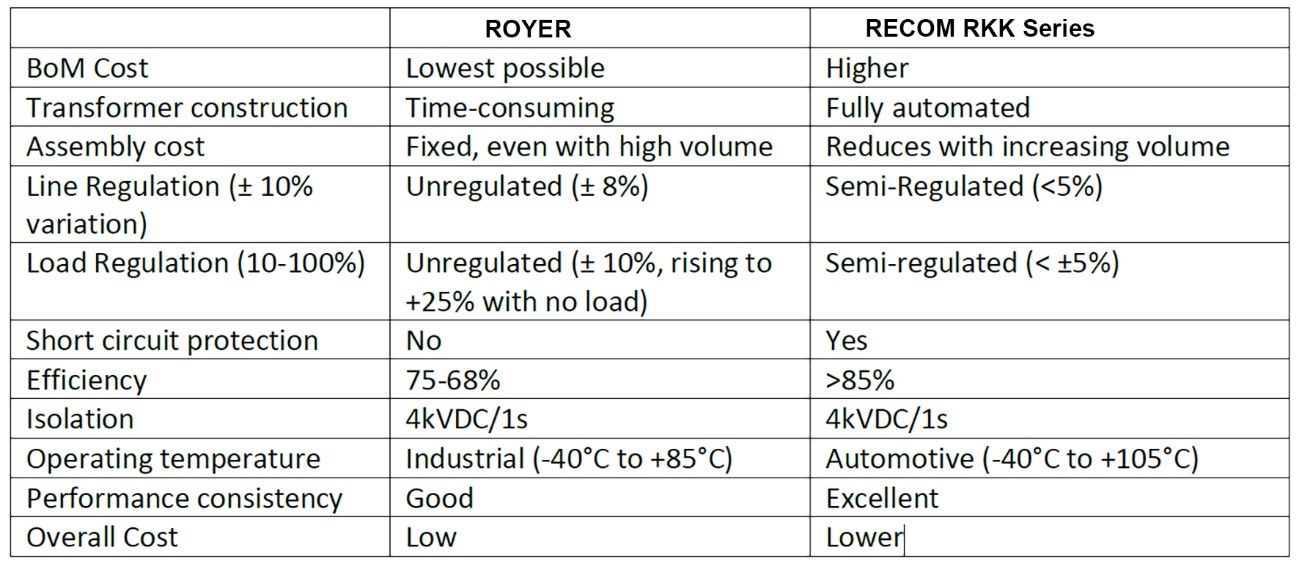

Un ejemplo de un producto con la nueva tecnología es la serie RECOM RKK, en la que se ha implementado un controlador integrado y un transformador planar para mejorar el rendimiento y automatizar totalmente el montaje. La empresa ha optado por mantener el formato SIP7 por motivos de compatibilidad y clasificar la pieza en 1 W, aprovechando la mayor eficiencia obtenida para ampliar el rango de temperatura de funcionamiento, que ahora es de hasta 105 °C sin reducción de potencia. La clasificación de 1 W es popular para muchas aplicaciones, que suelen alimentar interfaces de comunicaciones aisladas o controladores de compuerta de lado alto. El rango de temperatura ampliado abre mercados más amplios, como el industrial y el de automoción de alta especificación. En la Tabla 1 se muestra un resumen de las diferencias y mejoras de rendimiento de la serie RKK, en comparación con el producto anterior. Las mejoras se consiguen notablemente con un precio de venta reducido en volumen. Aunque el nuevo producto es nominalmente no regulado, hay cierto grado de compensación para los cambios de tensión de entrada, por ejemplo, menos de +/-5% de cambio de salida para +/-10% de variación de la tensión de entrada. Otra característica es que no es necesario encapsular las piezas, lo que ahorra peso y costes. Una versión de la serie incluye una salida post-regulada cuando se necesita una gran precisión.

Tabla 1: Resumen de las diferencias y mejoras de rendimiento entre los convertidores CC/CC básicos de la serie Royer y RECOM «RKK

Otras novedades

Los principios de la nueva tecnología RECOM se han incorporado también a sus DC/DC no aislados, con una actualización de su popular serie R-78 y una sustitución directa de los reguladores lineales. En los nuevos productos, designados como R-78K, la eficiencia se ha mejorado hasta el 96%, y el rango de entrada se ha ampliado hasta 36V. La temperatura de funcionamiento es ahora de 90°C sin reducción.

Se están preparando más actualizaciones «K» de los productos RECOM existentes, siguiendo la tendencia de sustituir los diseños tradicionales sencillos por técnicas de circuitos y tecnología de fabricación avanzadas, sin aumentar los costes. Esté atento a los nuevos productos «K-» a medida que salgan al mercado y aprovéchese de la «Tecnología de vanguardia».