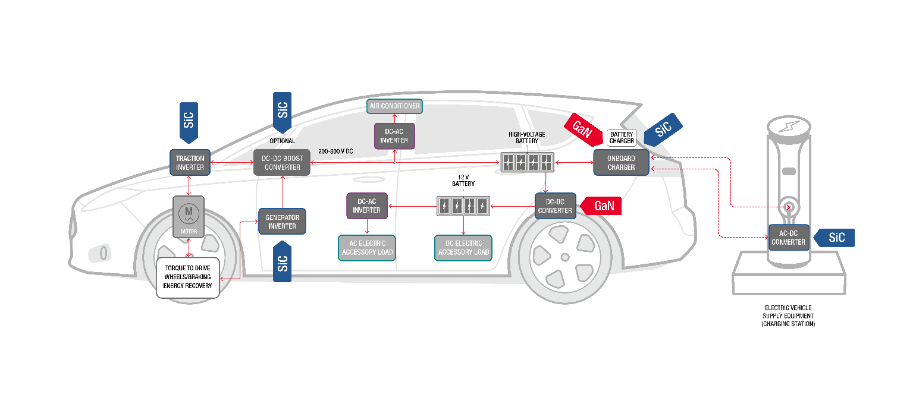

Figura 1. Los semiconductores son primordiales para numerosas tecnologías verdes emergentes.

Autor: Didier Balocco, Business Marketing Engineer, onsemi

No cabe duda de que, como sociedad, debemos emprender la transición hacia alternativas sostenibles. El clima cada vez más irregular y los menguantes casquetes polares ofrecen pruebas claras de los crecientes efectos del cambio climático. Pero lo cierto es que abandonar los combustibles fósiles está siendo muy difícil y la adopción de la tecnología verde implica muchos retos de tipo técnico. Tanto si se trata de mantener la producción al ritmo de los mercados en rápida expansión o de nuevas soluciones que intentan igualar el rendimiento de los sistemas existentes, estas cuestiones se deben superar si queremos que el petróleo pase a la historia.

En aplicaciones como los vehículos eléctricos (VE) y los paneles solares, los ingenieros afrontan otros desafíos ya que los componentes electrónicos sensibles han de ofrecer un funcionamiento continuo y fiable en entornos adversos. Para potenciar la adopción de estas soluciones sostenibles necesitamos innovar a nivel del componente con el fin de aumentar la eficiencia del sistema en su conjunto y proporcionar una mayor robustez. Una tecnología que está pasando a un primer plano como capaz de ofrecer estos avances necesarios es el carburo de silicio (SiC) en los semiconductores.

¿Qué son los semiconductores de SiC?

Las soluciones de SiC, que forman parte de la tecnología de semiconductores de tercera generación, se caracterizan por su banda prohibida ancha (WBG, por sus siglas en inglés) y por proporcionar altos niveles de rendimiento. Esta mayor banda de energía entre capas (si se compara con los semiconductores de generaciones anteriores) incrementa la energía necesaria para conmutar el semiconductor de aislamiento a conducción. A modo de comparación, los semiconductores de primera y segunda generación requerían valores de 0,6 eV a 1,5eV para conmutar, mientras que los de tercera generación tienen unos valores de 2,3 eV a 3,3eV. En cuanto a rendimiento, los semiconductores WBG multiplican por diez la tensión de ruptura y se activan menos debido a la energía térmica. Esto se traduce en mayor estabilidad, mayor fiabilidad y mejor eficiencia gracias a la reducción de las pérdidas de potencia y una temperatura máxima mucho más elevada.

Para los fabricantes de VE e inversores que exijan excelentes niveles de potencia, temperatura y frecuencia, los semiconductores de SiC representan una opción apasionante. Ahora bien, ¿cuál es su rendimiento real y cómo está reaccionando la industria de semiconductores para cubrir la demanda potencial?

SiC para VE

En un VE y en su red de carga, los semiconductores de alto rendimiento son elementos esenciales en estaciones de carga CA/CC, cargadores rápidos CC/CC, sistemas inversores de motores y transformadores de alta tensión CC a baja tensión CC en el vehículo. Los semiconductores de SiC tienen como objetivo precisamente optimizar estos sistemas, aumentando para ello la eficiencia, la temperatura de funcionamiento y la velocidad de conmutación, todo lo cual contribuye a acortar los tiempos de carga y a aprovechar mejor la capacidad de las baterías. Esto puede abrir la posibilidad de incrementar la autonomía del VE o de reducir el tamaño de la batería, disminuir el peso y los costes de producción del vehículo y mejorar el rendimiento, facilitando así su adopción generalizada.

Pese a funcionar a una temperatura más baja que los vehículos equipados con motores de combustión interna, los VE siguen siendo un entorno muy adverso para la electrónica de potencia y la gestión térmica es un factor clave para los diseñadores. Para muchos dispositivos antiguos de silicio y transistores IGBT (insulated-gate bipolar transistors), las condiciones de funcionamiento del VE pueden provocar fallos dentro de la vida útil prevista para el vehículo. Con las soluciones de SiC, el límite térmico es considerablemente más elevado y la conductividad térmica se ve triplicada por término medio, facilitando así la transmisión del calor al entorno circundante. Esto se traduce en una mayor fiabilidad que permite reducir las necesidades de refrigeración, lo cual a su vez disminuye el peso y facilita la elección del encapsulado.

Las mejoras que ofrece la tecnología SiC en picos de tensión y transitorios también permiten a los fabricantes reducir los tiempos de carga y el peso del vehículo. Las infraestructuras para VE suelen estar en el rango de 200 V a 450 V pero los fabricantes tratan de elevarlo hasta 800 V. El primer vehículo en implementar este cambio fue un modelo de gama alta como el Porsche Taycan, pero otros fabricantes van en esta línea como el reciente anuncio por parte de Hyundai de su Ioniq 5, que ahora se carga a 800 V y cuyo precio de venta es considerablemente más bajo.

¿A qué se debe esta evolución? Los sistemas de 800 V ofrecen varias ventajas, como un tiempo de carga más rápido, una reducción del diámetro del cable (gracias a su corriente más baja) y una disminución de las pérdidas en conducción, todo lo cual ahorra costes de producción y mejora el rendimiento. En la actualidad, los sistemas de carga rápida se basan en costosos cables refrigerados con agua que se podrían eliminar; mientras tanto, dentro de los vehículos, los cables de menor diámetro ofrecerían un ahorro de peso significativo, incrementando así la autonomía del vehículo. Para algunos, el paso a 800 V es imprescindible ya que permite ganar el rendimiento necesario que convencerá a los consumidores para que adquieran un VE, pero este desarrollo solo es posible si se utilizan semiconductores de SiC. Los semiconductores de segunda generación ya existentes simplemente carecen del rendimiento y de la fiabilidad que se precisan para funcionar a esas tensiones dentro del entorno adverso de los VE y su infraestructura de carga.

SiC para generación de energía sostenible

Más allá de los VE, existen otros sectores en auge que se verán beneficiados por el rendimiento proporcionado por la nueva generación de semiconductores de SiC. La energía renovable experimenta una rápida expansión y, como resultado de ello, los inversores para parques solares/eólicos y las soluciones de almacenamiento descentralizado de energía (ESS), basados en la tecnología de semiconductores, experimentan unos crecimientos medios interanuales del 13% y el 17%, respectivamente. (Fuente: Global Solar Central Inverters Market 2022-2026)

Siguiendo una evolución similar al aumento de la tensión del VE, la tecnología SiC también permite incrementar la tensión en las cadenas de paneles dentro de los parques solares. Las instalaciones existentes suelen funcionar a una tensión de 1000 V a 1100 V, pero los inversores centrales más nuevos se basan en semiconductores de SiC que pueden llegar a 1500 V. Esto permite reducir el tamaño del cable en la instalación (porque la corriente es más baja) y en el número de inversores ya que cada dispositivo admite un mayor número de paneles solares. Al igual que ocurre con los principales apartados de gasto en el equipamiento de los parques solares, reducir el número de inversores y el tamaño del cable puede disminuir significativamente el coste total del proyecto.

Las ventajas que aporta la tecnología SiC a las aplicaciones de energía renovable van más allá de admitir tensiones más altas. Por ejemplo, los MOSFET EliteSiC M3S de 1200 V de onsemi reducen las pérdidas de potencia hasta un 20% en aplicaciones de conmutación dura como las que caracterizan a los inversores solares cuando se comparan con sus principales competidores del mercado. Este ahorro puede tener un efecto considerable cuando se piensa en el número de instalaciones; solamente en Europa, hay 208,9GW en parques solares. (Fuente: Global Solar Central Inverters Market 2022-2026)

Por lo que se refiere a la fiabilidad, los parques solares y los parques eólicos marinos son unos entornos muy complicados para los componentes eléctricos en los cuales la tecnología SiC de nuevo supera en prestaciones a las soluciones existentes. Al permitir mayores niveles de temperatura, tensión y densidad de potencia, los ingenieros pueden diseñar sistemas más fiables, pequeños y ligeros que las soluciones de silicio existentes. El tamaño del inversor se puede reducir y también se pueden eliminar muchos componentes de gestión electrónica y térmica. El funcionamiento a alta frecuencia del SiC disminuye asimismo el tamaño de los componentes magnéticos, y como consecuencia de ello, el coste, el peso y el tamaño del sistema.

Retos en la producción de semiconductores

Es evidente que, para los VE y la generación de energía sostenible, los semiconductores de SiC representan un gran avance en casi todos los aspectos. Los MOSFET y diodos de SiC bien implementados pueden mejorar la eficiencia de todo el sistema, simplificar el diseño y, en muchos casos reduciendo el coste total del proyecto. Sin embargo, al tratarse de una tecnología vanguardista, habrá una fuerte demanda. Una pregunta que se hacen muchos ingenieros electrónicos es si la fabricación de SiC está preparada para su adopción generalizada y si la producción seguirá siendo fiable a medida que se incrementen las cantidades.

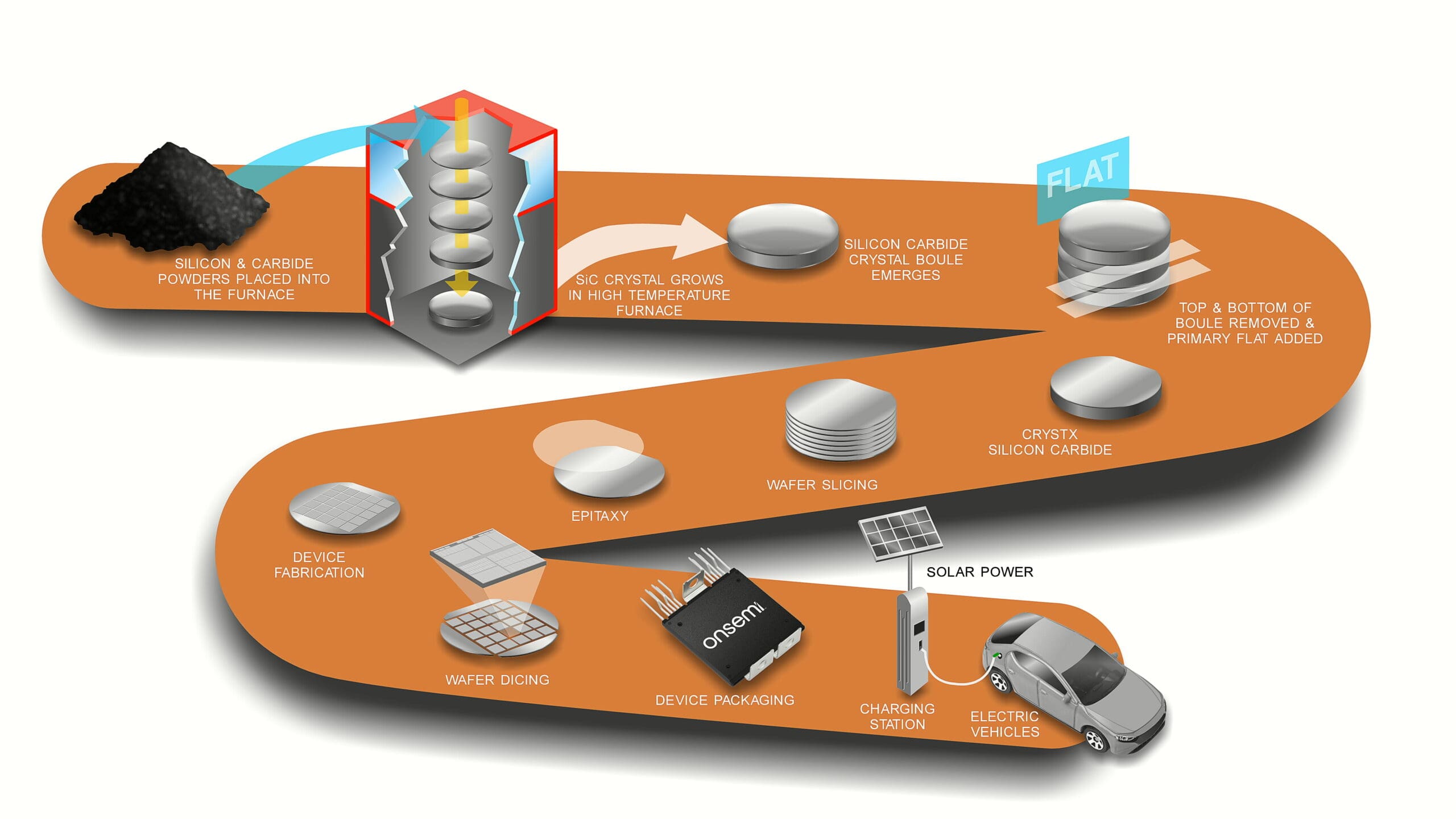

Uno de los principales aspectos acerca del SiC es su fabricación. Si bien el carburo de silicio es abundante en el universo, es extraordinariamente escaso en la Tierra. Por tanto, se ha de obtener mezclando arena de sílice y carbono en un horno eléctrico con resistencias de grafito a temperaturas de 1600°C a 2500°C. Este proceso produce una bola de cristal de SiC que se ha de mecanizar para darle la forma de un semiconductor de SiC. Cada etapa de la producción exige un control estricto de la calidad con el fin de garantizar que el producto final supere la exigente normativa de los test. Para mantener la calidad, onsemi ha puesto en práctica un método exclusivo: al ser el único fabricante integral de SiC en el mercado, controla cada paso del proceso, desde el sustrato hasta el módulo final (Figura 2).

Figura 2: Producción integral de SiC de onsemi.

En sus plantas de fabricación, el silicio y el carbono se combinan dentro de los hornos antes de pasar a la mecanización CNC para producir formas cilíndricas que se cortan en finas obleas. Dependiendo de la tensión de ruptura requerida, se genera una determinada capa de oblea epitaxial (Figura 3) antes de cortarla en dados para obtener y encapsular cada pastilla de semiconductor. El control del proceso de principio a fin ha permitido a onsemi crear un sistema de producción muy efectivo y listo para la creciente demanda de SiC.

Figura 3: Capa de una oblea epitaxial de SiC.

Si bien onsemi ha aprovechado su experiencia ganada en la producción de tecnologías basadas en silicio, los materiales de SiC presentan muchas dificultades que se han de superar para garantizar un producto final que sea robusto y de alta calidad. Por ejemplo, se han de superar las especificaciones de muchas normas industriales existentes, que se diseñaron para la tecnología de silicio, para crear un producto final que sea fiable. Conocer los mecanismos de fallo potencial es primordial para mantener la calidad, y onsemi, mediante una estrecha colaboración con universidades y centros de investigación, ha sido capaz de identificar la caracterización y la fiabilidad del SiC bajo diferentes condiciones. El resultado de la investigación fue una metodología exhaustiva que se podría aplicar a todos los procesos de SiC de onsemi.

¿SiC es la tecnología adecuada en el momento adecuado?

Para que las tecnologías sostenibles incidan en el mundo real y nos ayuden a cumplir los objetivos relacionados con el cambio climático global son fundamentales la eficiencia, la fiabilidad y la relación coste-efectividad. A lo largo de la historia ha sido casi imposible hallar soluciones a nivel de componente que pudieran cumplir los tres requisitos, pero para muchas aplicaciones es esto lo que ofrece la tecnología SiC. Aunque la escasez de suministro global ha ralentizado en parte la llegada de semiconductores de SiC, está claro que vamos a observar un rápido auge de esta tecnología.

La adopción del SiC a gran escala aún tiene retos por delante, como la capacidad de los fabricantes de seguir el ritmo de la demanda y de mantener la fiabilidad. Pero gracias a la colaboración y la investigación, tal como ha hecho onsemi, la industria debería estar en condiciones de asegurar unas altas prestaciones y de optimizar la eficiencia de fabricación. Por lo que se refiere a su despliegue, es importante recordar que los semiconductores de primera y segunda generación aún tienen hueco en el mercado. Para implementaciones como algunos circuitos integrados lógicos y chips de RF, es probable que no se garantice el alto rendimiento del SiC, pero para aplicaciones como VE y energía solar, existe la sensación de que la tecnología de SiC será revolucionaria.