Mark Patrick, director, Contenido Técnico, EMEA, Mouser Electronics

¿Cuál es la situación actual de los VE comerciales y qué papel puede jugar la tecnología en la revolución del sector?

Teniéndolo todo en cuenta, se podría decir que el sector del automóvil se ha pasado al mundo eléctrico de un modo considerablemente rápido. A pesar de importantes factores que podrían obstaculizar el progreso —un sector de enorme tamaño, procesos consolidados desde hace mucho tiempo y ciclos de I+D relativamente largos—, fabricantes de todo el mundo han empezado a lanzar gamas de modelos de vehículos eléctricos (VE). Tras el Nissan Leaf en 2011, el primero del mundo fabricado en masa, en 2021 había más de 450 modelos de vehículos totalmente eléctricos a la venta. Entre 2015 y 2021, la tasa de crecimiento anual compuesto (TCAC) de los nuevos modelos llegó al 34 %, una cifra espectacular.

En términos generales, el mercado de los VE para pasajeros ha sido un éxito, a pesar de las dificultades afrontadas en el mismo. Sin embargo, a pesar del importante éxito de este tipo de VE, el avance en el sector comercial, que incluye los vehículos pesados para el transporte de mercancías, no ha sido igual de rápido.

Según algunos estudios, los vehículos para el transporte de mercancías constituyen tan solo el 4 % del número total de vehículos eléctricos, pero aportan el 40 % del volumen total de emisiones por el transporte en carretera. Esto demuestra la importancia de este sector, así como la necesidad de priorizar su desarrollo y de integrar estos vehículos en el ámbito eléctrico a fin de lograr un futuro sostenible.

Los desafíos para los VE comerciales

En 2022, el 14 % de las nuevas ventas de vehículos eran coches eléctricos, mientras que solo el 1,2 % de los camiones vendidos en ese mismo año eran eléctricos. Probablemente, la propia complejidad del vehículo es una de las razones principales por las que se da esta diferencia entre el sector comercial y el del transporte de pasajeros.

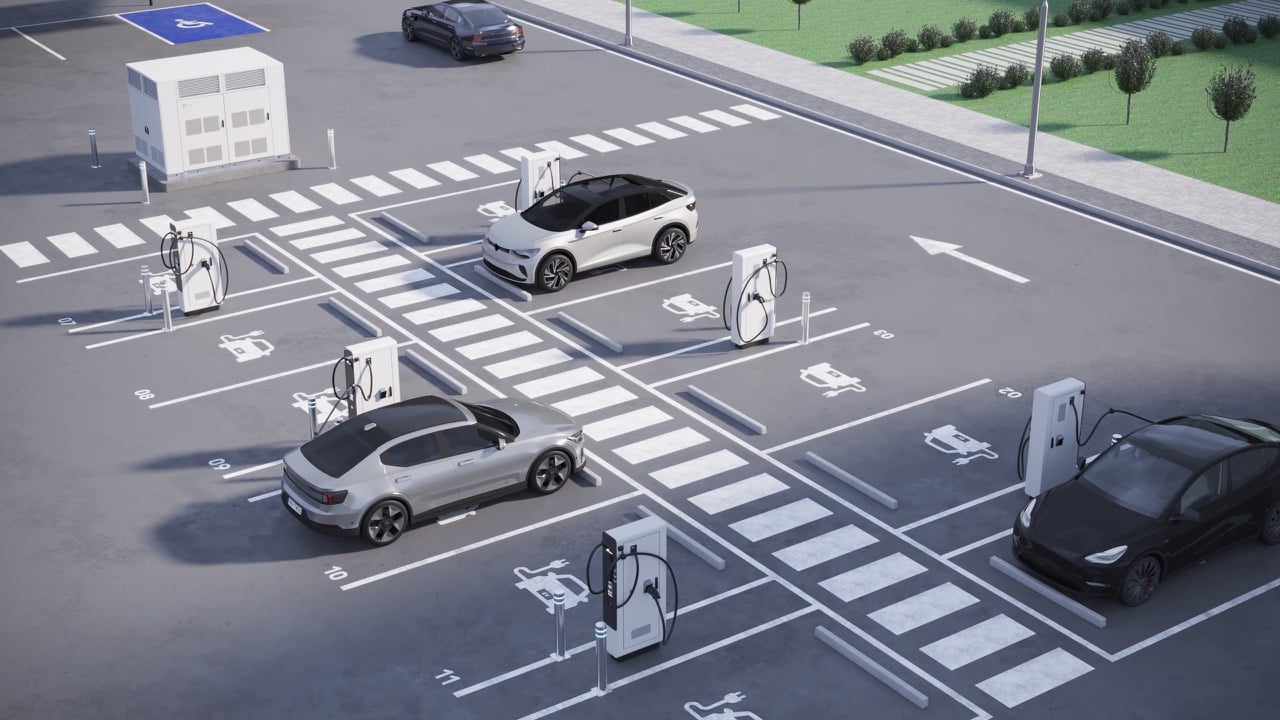

Uno de los pilares del transporte comercial son los vehículos para el transporte pesado de mercancías, que suelen categorizarse como modelos de más de 3500 kg; este tipo de vehículos incluye una amplia gama de modelos, como camiones articulados, camiones cisterna o vehículos especializados, como los empleados para el transporte de madera o los vehículos con hormigoneras. Estos vehículos pueden tener entre dos y seis ejes y suelen interactuar con equipos de mayor tamaño, como sistemas de carga o remolques, a pesar de hacer cientos de miles de kilómetros al año. Además de los vehículos más grandes, no hay que olvidar las furgonetas más pequeñas y las soluciones especializadas para la mensajería, unidades indispensables en las redes modernas de distribución y transporte (imagen 1).

Imagen 1. Un ejemplo de los tipos de vehículos comerciales disponibles (fuente: phaisarnwong2517/stock.adobe.com)

Estos vehículos llevan cargas más pesadas, así que precisan de baterías más grandes y potentes. Esto eleva el coste, pero también añade complejidad al diseño en comparación con el de los vehículos para pasajeros. Otro factor importante es que las limitaciones actuales en la tecnología de las baterías suponen un problema para la capacidad cúbica de la carga de los vehículos comerciales, además de que el peso de la batería afecta a la capacidad total.

Por otro lado, la infraestructura de recarga para camiones eléctricos es considerablemente más compleja y costosa que la de los VE para pasajeros. Las estaciones de carga de gran rendimiento para camiones tienen algunos problemas de diseño relacionados con la seguridad y el rendimiento.

Según el Observatorio Europeo de Combustibles Alternativos (EAFO), en 2023 había más de 550 000 puntos de recarga públicos en Europa. Sin embargo, las previsiones de la Asociación Europea de Fabricantes de Automóviles (ACEA) indican que, para finales de 2025, solo habrá 40 000 puntos de carga disponibles para camiones de tamaño medio y grande. A fin de fomentar la expansión de los camiones eléctricos, esta cifra debería llegar a 270 000 en 2030.

Cómo superar los obstáculos técnicos

Como ocurría con los primeros VE para pasajeros, el rango de autonomía de los camiones eléctricos es un obstáculo importante y se debe, principalmente, a una desigualdad en la densidad energética. La densidad del combustible diésel es de unos 12 500 Wh/kg, mientras que una batería normal de iones de litio tiene una densidad de unos 300 Wh/kg. Aunque la propulsión de un vehículo eléctrico es más eficiente que la de los motores diésel de combustión interna, que suelen tener una eficiencia térmica del 40 %, lo que no logra compensar el peso añadido para la misma producción de energía. Además, dicho peso tiene un impacto negativo en la autonomía del vehículo y también debe tenerse en cuenta en el diseño de la suspensión y los neumáticos.

Baterías de estado sólido

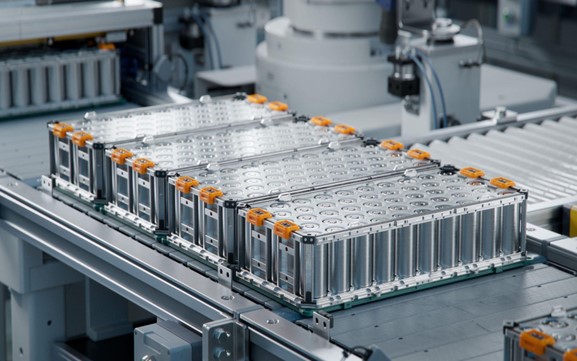

Algo que podría revolucionar el mundo de los camiones eléctricos es el uso de baterías de estado sólido. Una celda estándar de iones de litio está compuesta de dos electrodos sólidos (un cátodo y un ánodo), un separador central que actúa como barrera mecánica y un electrolito de iones de litio (en la imagen 2 puede ver un ejemplo de batería para VE).

Imagen 2. Una batería de iones de litio durante su fabricación (fuente: IM Imagery/stock.adobe.com)

En las baterías de estado sólido, el separador y el electrolito se sustituyen por un sustrato sólido cerámico o de polímero. Este sustrato sólido separa eficazmente el cátodo del ánodo, que suele estar compuesto por litio puro.

Esta estructura alterada, junto con el ánodo de litio, mejora considerablemente la densidad energética, que puede llegar, en teoría, a 11 kWh/kg, aunque, de momento, no es realista esperar niveles superiores a 1 kWh/kg. Gracias a esta mejora en las capacidades, las baterías de estado sólido podrían ser un 30 % más ligeras que las actuales y mantener la misma capacidad.

Al mejorar la densidad energética de las baterías, los diseñadores pueden reducir su tamaño, aumentar la capacidad de carga o prolongar la autonomía del vehículo. En muchas operaciones con requisitos limitados de rendimiento o coste, esta mejora sería un punto de inflexión para dar el salto a los vehículos eléctricos.

En los últimos años, las baterías de estado sólido pequeñas, como la TDK CeraCharge™, una batería SMD recargable y de estado sólido, han entrado en el mercado y muchos expertos del sector del automóvil predicen que las soluciones de estado sólido aparecerán en el mercado a partir de 2025. En consonancia con esta predicción, Toyota acaba de anunciar que en 2025 empezará a fabricar vehículos con baterías de estado sólido: tendrán una autonomía de 700 km y se cargarán en solo 10-15 minutos.

Redes de recarga rápida

Algo que podría solucionar el problema de tener que parar durante demasiado tiempo para recargar la batería es el Megawatt Charging System (MCS). Se trata de un estándar internacional propiedad de CharIN, un grupo formado por figuras importantes del sector automotriz de todo el planeta. El MCS es una iniciativa global diseñada para desarrollar y fabricar cargadores estandarizados, seguros y de gran rendimiento. Este estándar exige la presencia de elementos como un enchufe con conductor único con capacidad para 1250 VCC y 3000 A, comunicación Ethernet del tipo «vehículo a todo» (V2X) y una ubicación del puerto de carga similar en todos los vehículos.

Según el fabricante de camiones MAN, la carga por MCS podría realizarse en 10 minutos, una mejora considerable con respecto a la tecnología actual. El MCS se ha diseñado principalmente para los vehículos comerciales, pero se podría adaptar para autobuses, aviones y otros vehículos eléctricos de gran tamaño con una capacidad de carga superior a 1 MW.

Al aumentar la velocidad de carga, ya no es necesario tener tantas estaciones de carga en los centros de transporte, puesto que los camiones pasarán menos tiempo cargando la batería y más tiempo en la carretera. El MCS aún se encuentra en una etapa inicial de su desarrollo y precisa de componentes de gran rendimiento para funcionar de un modo seguro, pero este año ya empezaremos a ver estaciones con este estándar en Reino Unido y en el resto de Europa.

Intercambio de baterías

China sigue siendo un actor principal en la fabricación y distribución de camiones eléctricos. En 2022, en China se vendieron alrededor de 52 000 camiones eléctricos de tamaño mediano y grande, el 85 % de las ventas por todo el mundo. Este creciente predominio de los camiones eléctricos viene acompañado de un aumento en la infraestructura, lo que aporta información muy valiosa sobre posibles estrategias de implementación en otras zonas.

Por ejemplo, el intercambio de baterías está ganando popularidad en China, donde se ha logrado un proceso totalmente automatizado que tarda entre 3 y 5 minutos. Unos brazos robóticos extraen las baterías de la cabina del camión y las sustituyen por otras totalmente cargadas. Luego, la batería descargada se conecta a un cargador rápido y se recarga. Este método supone un enorme avance en la eficiencia de carga de las baterías, superior a la de los cargadores más rápidos.

Según el Consejo Internacional para el Transporte Limpio (ICCT, por sus siglas en inglés), las pruebas iniciales con esta infraestructura han sido un éxito. Sin embargo, estas se han llevado a cabo principalmente en camiones eléctricos para trabajos a corta distancia en puertos, ubicaciones mineras o logística urbana. Normalmente, este tipo de camiones tienen una batería de fosfato de hierro de litio (LFP) de 141 o 282 kWh y suelen recorrer una distancia de menos de 100 km. Aún hay que superar algunos obstáculos para poder comercializar de forma generalizada el intercambio de baterías. El primero de ellos es la falta de baterías estandarizadas y el enorme gasto que supondría instalar este tipo de estaciones, ya que el ICCT calcula que el coste de instalación de una de estas estaciones en China es de alrededor de 1 millón de dólares.

Conclusión

La rápida transición del sector automotriz hacia la electricidad, sobre todo en los vehículos para pasajeros, demuestra que ha habido un progreso importante. Sin embargo, la adopción de esta tecnología por parte de los vehículos comerciales ha sido más lenta, lo que nos recuerda que es necesario tomar medidas generalizadas y colaborativas a fin de superar las barreras técnicas existentes, algo en lo que la industria electrónica jugará un papel esencial.

Es necesario dar con soluciones electrónicas estandarizadas y de alto rendimiento, como baterías de estado sólido, redes de carga rápida, como el MCS, o soluciones innovadoras, como los puntos de intercambio de baterías. La colaboración entre los fabricantes de vehículos, los ingenieros electrónicos, los legisladores y las partes interesadas será esencial si se desea acelerar el desarrollo y la implantación de vehículos comerciales eléctricos. Al priorizar la investigación, las inversiones y la cooperación, la industria del automóvil logrará un futuro sostenible en el que los VE comerciales jueguen un papel importante en la reducción de emisiones en comparación con los vehículos diésel actuales.