La industria de automoción es conocida por sus rigurosas normas aplicadas a los ensayos. Sólo los componentes electrónicos de la más alta calidad son capaces de cumplir los requisitos de estas exigentes pruebas, que a menudo se llevan a cabo bajo unas condiciones ambientales extremadamente adversas. La prueba de condensación es buen ejemplo, al tratarse de una evaluación de la integridad que supone un auténtico desafío para los sistemas electrónicos que incorporan condensadores cerámicos multicapa o MLCC (multi-layer ceramic capacitors) con terminales blandas de epoxi de plata (silver-epoxy). Para asegurar que los MLCC superen estas pruebas de condensación tan exigentes es necesario que los ingenieros de diseño apliquen una estrategia más astuta a los MLCC. Samsung Electro-Mechanics Co (SEMCO) tiene la solución óptima, consistente en una nueva versión con terminaciones blandas.

Las terminaciones blandas mejoran la robustez mecánica de los frágiles MLCC de Clase II ampliamente utilizados en la electrónica de automoción. La fragilidad es una característica inherente a los materiales cerámicos ya que los MLCC destinados a automoción son más proclives a sufrir estrés mecánico que la mayoría de los restantes componentes para montaje superficial sobre placas de circuito impreso.

Al permitir una cierta “resistencia a la flexión” en el caso de que se doble la placa del circuito, las terminaciones suaves impiden efectos no deseados como grietas y/o cortocircuitos. El material que se suele escoger para las terminaciones blandas es la epoxi de plata. Sin embargo, surge un problema con algunas pruebas de automoción. En concreto, los fabricantes de automóviles exigen a sus proveedores de sistemas electrónicos que superen una prueba de condensación. La elevada humedad de esta prueba puede provocar una migración entre los terminales de los MLCC. Aunque puede ocurrir lo mismo con otros metales, la plata es el más problemático porque se produce con más rapidez.

La importancia de la calidad

Los entornos muy húmedos representan un peligro para muchas aplicaciones electrónicas, por ejemplo para diversos componentes utilizados en el sistema de propulsión. Por ejemplo, el inversor principal se alimenta directamente a la batería de alta tensión a través de un MLCC en el enlace de CC. Otros sistemas de propulsión que pueden tener problemas con las pruebas de condensación sin los MLCC adecuados son cargadores a bordo, sistemas de gestión de baterías, convertidores CC/CC, unidades de control de transmisión o TCU (transmission control units) y unidades de control electrónico o ECU (electronic control units). De hecho, esto es aplicable a todas las ECU sin recubrimiento, que son la mayoría.

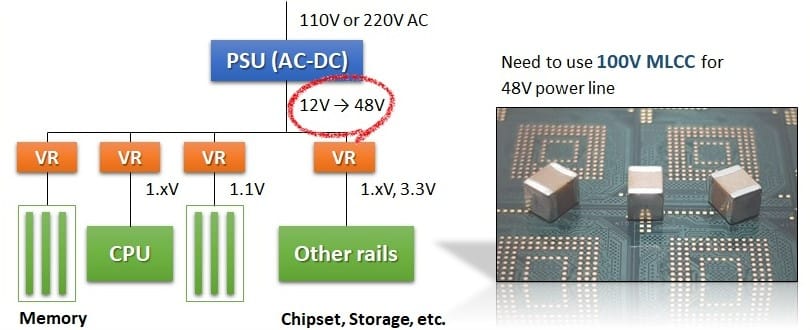

La humedad es la máxima preocupación para los MLCC conectados a una baja carga de CA (y que por tanto se quedan fríos), pero tienen una carga constante de CC. En los circuitos de alta tensión, este problema puede ser cada vez más importante ya que cuanto mayor es la tensión, más aumenta la migración.

La propulsión sólo es la punta del iceberg para los sistemas vulnerables a la condensación. Es preciso prestar atención a las necesidades del chasis y de la electrónica de la carrocería, como la unidad de control del airbag o ACU (airbag control unit), la dirección asistida eléctrica o EPS (electric power steering) y el sistema de climatización, al detallar las características de los MLCC.

Otras aplicaciones son los sistemas avanzados de ayuda a la conducción o ADAS (advanced driver assistance system) como el control de crucero inteligente o SCC (smart cruise control), la detección y alcance de las luces, el sistema de visión nocturna y la unidad de control autónomo.

Un toque blando

El correcto funcionamiento de estos sistemas avanzados se basa en una combinación de MLCC de aplicación general, media/alta tensión, alta temperatura y protección frente a ESD que incorporan terminaciones blandas.

Para explicar por qué, pensemos en la norma VW80000 de Volkswagen, que establece los requisitos generales, las condiciones y los procedimientos de prueba para los componentes eléctricos y electrónicos en los vehículos motorizados. La prueba K-15 de VW8000 simula la condensación en módulos electrónicos para evaluar su robustez.

La prueba K-15 de Volkswagen define una humedad relativa del aire del 100% durante la fase de condensación, mientras que la duración de la prueba es de 32,5 horas (cinco ciclos de 6,5 horas cada uno). Este exigente entorno genera gotas de agua que se condensan en los componentes, especialmente los que no tienen carga. Un buen ejemplo es un MLCC que estabiliza una tensión con una baja corriente de rizado, una de las aplicaciones más frecuentes de los MLCC.

La alta humedad y las gotas de agua aceleran la migración entre los terminales con diferente potencial. La respuesta reside claramente en eliminar cuanto sea posible el contenido de plata de la terminación para evitar la migración rápida. Aunque otros metales pueden migrar (y lo consiguen), la velocidad de migración lo bastante lenta como para cumplir los requisitos de las pruebas de condensación establecidas por la industria de automoción.

SEMCO pasó hace más de 10 años de la epoxi de plata a la epoxi de cobre en sus terminaciones y sigue ampliando su gama a modelos de alta capacidad, alta tensión con dispositivos de diversos tamaños como en sus nuevos MLCC para automoción.

Todos los MLCC de Clase II para automoción de la compañía tienen epoxi con metal para impedir la migración de plata. De hecho, SEMCO es el único proveedor que suministra epoxi de cobre en su gama de alta resistencia a la flexión para automoción con el fin de evitar la migración de plata. Desde 2023, todos los nuevos MLCC de SEMCO para la industria de automoción se basan en la tecnología de epoxi de cobre. Otros proveedores ofrecen MLCC especiales que incorporan un recubrimiento para protegerlos frente a la migración, pero con un coste más elevado.

A la vanguardia

Además de acabar con los problemas de derivados de la migración de plata y de facilitar que superen las exigentes pruebas de condensación en automoción, los condensadores con terminaciones blandas o a prueba de fallos/suaves ofrecen una excelente resistencia a la flexión con el fin de impedir que se formen grietas en zonas vulnerables, por ejemplo en la línea de batería de 12V cerca del orificio y del conector.

Uno de los motivos más frecuentes de fallo de los MLCC es su agrietamiento. Entre los principales factores que provocan este efecto no deseado está la separación de la placa de circuito impreso en módulos debido a la fractura (doblado), al atornillado de la placa de circuito impreso a la carcasa y la excesiva cercanía de los MLCC al tornillo.

Dependiendo de su gravedad, es posible que las grietas no provoquen en fallo del MLCC durante las pruebas del montaje final, lo cual es un gran problema para los fabricantes de sistemas electrónicos en vehículos. Con el paso del tiempo, la penetración de la humedad en la grieta puede reducir la resistencia de aislamiento y por último la ruptura del dieléctrico. Como resultado de ello se produce un fallo del condensador en pleno funcionamiento, con los consiguientes costes potenciales de garantía y la pérdida de reputación.

Otro modo de fallo provocado por el agrietamiento es un posible cortocircuito, que no sólo puede destruir el MLCC sino también dañar los componentes cercanos, la placa de circuito impreso y otras placas adyacentes.

Conclusión

La adopción de soluciones basadas en MLCC con la nueva terminación blanda de SEMCO beneficia a los fabricantes de sistemas electrónicos para automoción gracias a su migración mucho más baja de metal y la robustez de sus terminaciones, acabando así con una contradicción en los objetivos del diseño.

La terminación blanda con epoxi de cobre de SEMCO dentro de su gama de MLCC de alta flexión para automoción no sufre migración de plata durante las pruebas de condensación en automoción. Los MLCC de SEMCO también ofrecen una elevada resistencia a la flexión de hasta 5mm conforme con AEC-Q200, la norma global para la resistencia al estrés que deben cumplir todos los componentes electrónicos pasivos. En otras palabras, SEMCO garantiza que no se produzcan grietas por flexión en placas que se doblen hasta 5mm.

Al haber resuelto este problema que viene de largo, de forma económica y con valor añadido, SEMCO se halla a la vanguardia del desarrollo de la tecnología MLCC para clientes de automoción. Su década de éxito en este segmento demuestra la alta fiabilidad de las terminaciones blandas sin migración de plata de la compañía.