La industria del automóvil está experimentando un cambio sin precedentes, ya que los vehículos se vuelven cada vez más conectados, adquieren mayor autonomía, se comparten más (especialmente como parte de una oferta de servicios) y, por supuesto, transitan hacia una propulsión parcial o totalmente eléctrica. Es una revolución facilitada por el rápido desarrollo de múltiples tecnologías eléctricas, electrónicas y de información. Han quedado atrás los días en que se utilizaba un distribuidor mecánico para encender la mezcla de combustible y aire en un motor de gasolina, reemplazados por sistemas tan complejos que empieza a ser razonable considerar los coches como centros de datos móviles.

Características como la autonomía del vehículo tienden a dominar la atención pública porque implican la integración de grandes cantidades de potencia de cálculo, múltiples flujos de datos de sensores y software complejo. Sin embargo, los vehículos futuros también tendrán decenas, si no cientos, de unidades de control electrónico distribuidas manejando otras funciones, así como complejos sistemas de infotainment, múltiples opciones de conectividad, controles de climatización avanzados y sistemas de alta tensión para gestionar los motores eléctricos del vehículo.

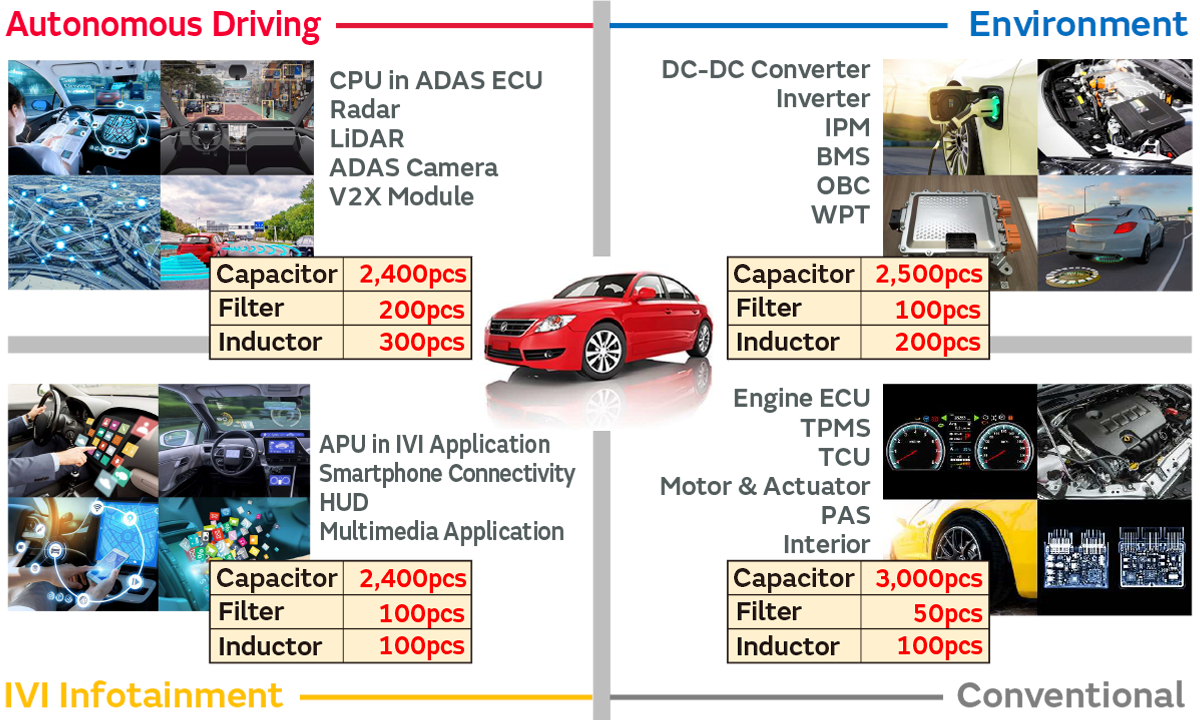

Mientras el público se enfoca en características emocionantes como la autonomía del vehículo, los diseñadores deberán estar al menos igual de ocupados en aspectos básicos como la elección de componentes pasivos, incluidos condensadores, inductores y filtros. Por ejemplo, un coche típico con motor de combustión interna de hoy en día puede utilizar hasta 8.000 condensadores cerámicos multicapa (MLCC) en una amplia variedad de funciones (ver Figura 1). Algunos de los vehículos eléctricos con batería más avanzados de hoy en día utilizan más de 10.000 MLCCs. Elegir estos componentes correctamente tendrá profundas implicaciones sistémicas para la seguridad y el rendimiento a largo plazo de estos vehículos.

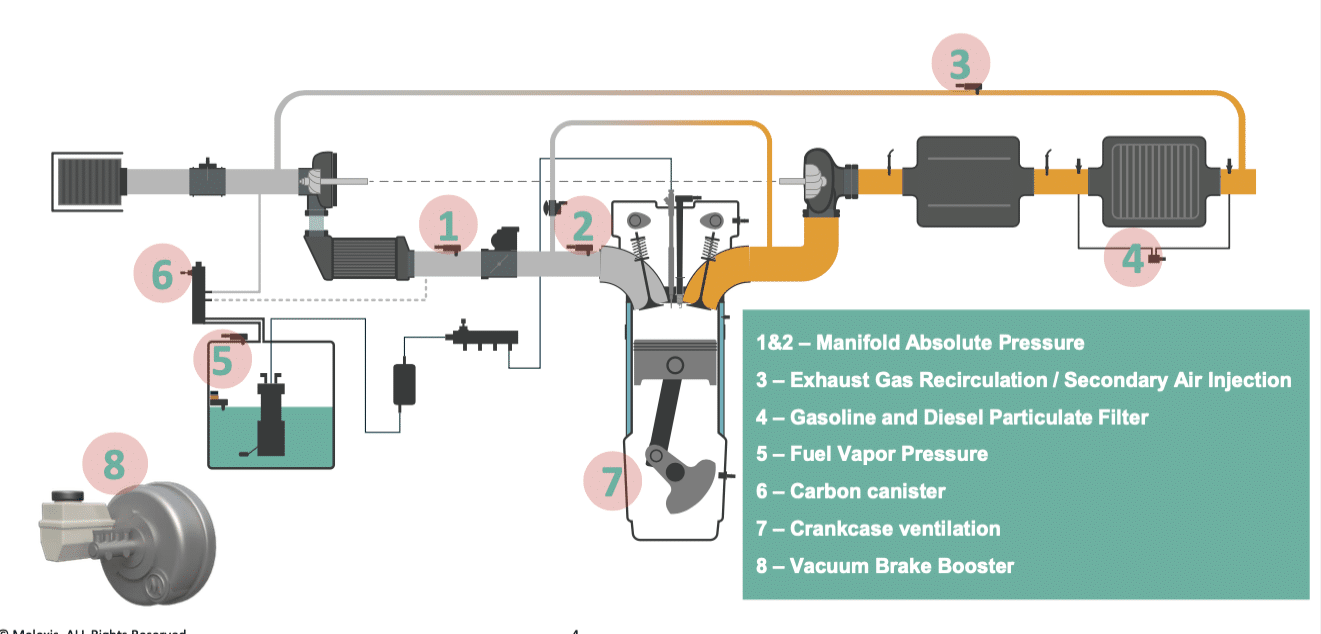

Figura 1: Uso de MLCCs en automóviles actuales y futuros.

Los fabricantes de condensadores ya están cuestionando el impacto de las tendencias de los vehículos en sus líneas de productos. Por un lado, necesitan fabricar una gama cada vez más diversa de piezas, a menudo bajo estándares de calidad de automoción, para satisfacer las necesidades de la industria de la automoción. Por otro lado, saben que simplemente aumentar el número de componentes utilizados en un vehículo incrementará su tasa de fallos. Algunos fabricantes ya están explorando la idea de integrar múltiples componentes pasivos o crear circuitos multifuncionales para contrarrestar esta tendencia. Sin embargo, cambios tecnológicos importantes, como la introducción de dispositivos semiconductores de carburo de silicio o nitruro de galio en los circuitos de control de potencia, seguirán exigiendo el desarrollo de nuevos dispositivos pasivos que se adapten a sus características.

El imperativo de la calidad

Quizás el desafío más importante para los fabricantes de componentes sea producir piezas de la calidad y fiabilidad necesarias para garantizar el funcionamiento seguro a largo plazo de esta nueva generación de vehículos. Un componente pasivo que falla a los cuatro años de uso en un teléfono móvil con una vida útil prevista de cinco años es una molestia. Si el mismo tipo de fallo de dispositivo ocurre cuando la pieza se está utilizando en un vehículo con una vida útil esperada de 20 años es, en el mejor de los casos, un gran inconveniente y, en el peor, un peligro para la seguridad. Lograr el mismo rendimiento funcional y densidad de almacenamiento de carga que los dispositivos utilizados en la tecnología de consumo más avanzada, en paquetes del mismo tamaño, con la calidad y fiabilidad necesarias para su uso en automóviles exige una investigación constante de materiales, desarrollo de procesos y consistencia en la fabricación.

Requisitos funcionales específicos

Dados estos desafíos, ¿cuáles son las necesidades funcionales específicas de los dispositivos que se utilizarán en los coches del mañana, mucho más conectados, autónomos, compartidos y con propulsión eléctrica?

Para empezar con la conectividad, los fabricantes de automóviles ya están hablando de utilizar tecnología móvil 5G para proporcionar la conectividad que necesitan no solo para los servicios de infotainment, sino también para las llamadas estrategias de vehículo a todo (V2X). Bajo la operación V2X, un vehículo se conecta a todo lo que le rodea – señales de tráfico, pasos de peatones, otros vehículos, etc. – para recopilar la información contextual que necesita para hacer la conducción autónoma más segura. Si los enlaces 5G han de ser tan importantes, entonces no pueden depender de tecnología de grado de consumo. En su lugar, los fabricantes de componentes pasivos deberán desarrollar versiones de calidad de automoción de las piezas tecnológicamente avanzadas utilizadas en los teléfonos inteligentes de última generación – por ejemplo, MLCCs de alta frecuencia para su uso en el ajuste de antenas.

El fabricante de condensadores Murata ya está desarrollando tecnologías de componentes y procesamiento para producir dichas piezas con los niveles de calidad y fiabilidad necesarios. Por ejemplo, ya ofrece condensadores con un alto factor Q para el ajuste, así como condensadores para su uso en módulos de comunicación V2X.

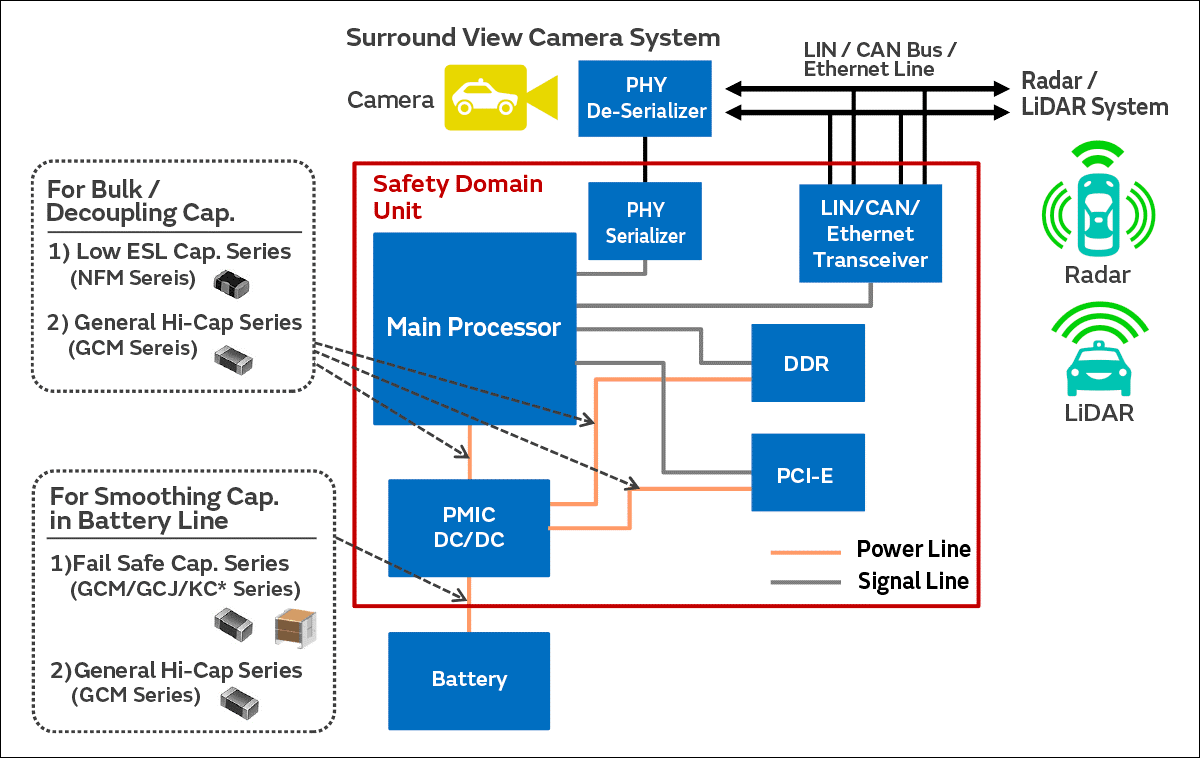

En cuanto a la autonomía del vehículo, el desafío aquí es ayudar a garantizar que los sistemas informáticos muy complejos que hacen posible la conducción autónoma puedan operar de manera consistente, sea cual sea el estado del vehículo, y que los datos que necesitan ingerir de múltiples sensores a bordo no se corrompan en la transmisión a través del entorno eléctricamente ruidoso del coche.

Se necesitarán MLCCs de alta capacitancia para ayudar a impulsar los circuitos de control de la fuente de alimentación, así como para fines de desacoplamiento en los propios circuitos de potencia. Es probable que la demanda de estas piezas aumente a medida que lo haga el uso de energía y que los fabricantes de automóviles introduzcan una mayor redundancia en los sistemas críticos de seguridad, como los suministros de energía de los sistemas de autonomía del vehículo.

Figura 2: Uso de MLCCs en sistemas de autonomía del vehículo.

Esto probablemente también incrementará la demanda de MLCCs en miniatura y de alta capacitancia de calidad de automoción que tengan baja inductancia en serie equivalente para reducir el número de componentes MLCC necesarios alrededor de la periferia de los CI de control de potencia.

La aparición de clubes urbanos de coches nos demuestra que la gente ha comprendido que no necesita poseer un vehículo para usarlo. Esto es bueno para el medio ambiente, en términos de hacer un uso más eficiente de los materiales incorporados, pero plantea nuevas exigencias para los fabricantes de componentes.

Los vehículos que se comparten de esta manera tendrán un ciclo de trabajo mucho mayor que los coches de propiedad individual, por lo que los fabricantes de componentes tendrán que cumplir con estándares de fiabilidad mucho más rigurosos para soportar un uso tan intensivo. Esto podría significar que los fabricantes de componentes deban implementar diseños más conservadores para lograr la fiabilidad requerida. Si los clientes desean niveles de fiabilidad altos así como tamaños compactos y altas capacitancias, los fabricantes tendrán que desarrollar nuevas tecnologías para lograrlo.

Finalmente, la electrificación del vehículo ya está cambiando la industria muy rápidamente. Un cambio importante, desde el punto de vista de un proveedor de componentes, es el voltaje operativo de los sistemas eléctricos de los coches. Muchas compañías llevan décadas usando sistemas eléctricos de 12V CC para sus coches con motor de combustión interna. Ahora, en el espacio de lo que parecen unos pocos años, la electrificación del vehículo está aumentando los voltajes operativos a 48V CC (para algunos híbridos) e incluso a 800V CC para algunos superdeportivos.

Las ventajas de voltajes operativos más altos incluyen una carga más rápida con cargadores compatibles y mangueras de cables menos costosas que las que serían necesarias para transmitir la misma cantidad de energía a voltajes más bajos. El desafío para los fabricantes de componentes es hacer piezas que puedan manejar estos voltajes altos, con los márgenes adicionales de seguridad que muchos clientes están exigiendo y con las mismas características de calidad y fiabilidad que la industria de la automoción espera a voltajes más bajos.

Afrontar el desafío del vehículo eléctrico

Empresas como Murata ya están desarrollando el conocimiento interno del mercado, las tecnologías de materiales y procesos y las redes de fabricación para entregar las piezas necesarias para el mercado de los vehículos eléctricos.

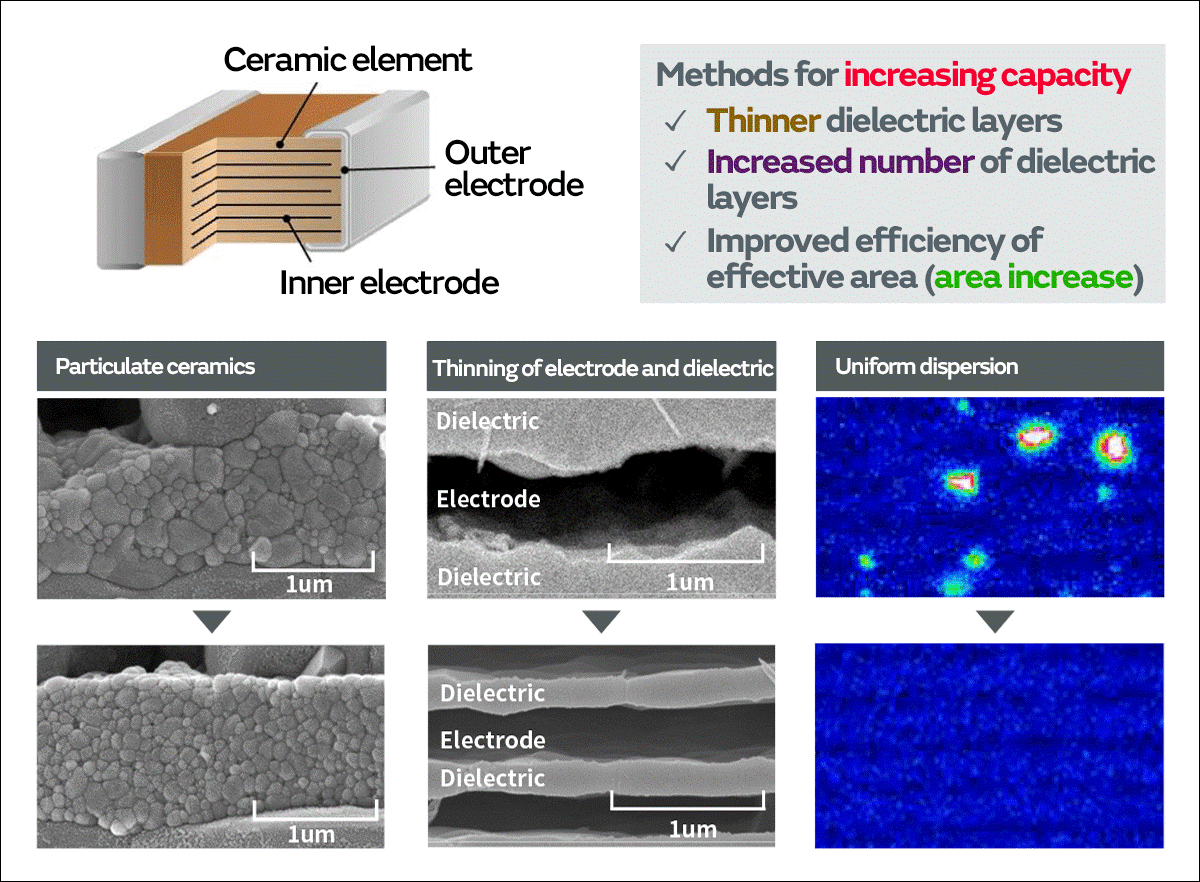

El fabricante de condensadores se centra en dos enfoques principales para mejorar sus piezas. El primero es encontrar maneras de atomizar los materiales que forman el material dieléctrico y los electrodos de sus MLCCs. El segundo es aumentar su uniformidad general y la uniformidad de la manera en que se dispersan para cumplir con los requisitos de calidad de automoción. Esto implica desarrollar nuevos materiales y encontrar nuevas formas de moldearlos, laminarlos y procesarlos para lograr piezas con altas capacitancias y tolerancias de alto voltaje.

Figura 3: Tecnologías para producir MLCCs de alta capacitancia y alta fiabilidad.

Un desafío adicional para los fabricantes de componentes pasivos que sirven al mercado de la automoción es que las compañías de automóviles son clientes particularmente exigentes que esperan que sus proveedores cumplan con sus estándares patentados, certifiquen sus fábricas con estándares externos, permitan a los clientes calificar las plantas de forma independiente y luego se comprometan a vidas útiles del producto muy largas. Es un gran reto para la mayoría de fabricantes de componentes.

Murata fabrica sus MLCCs de automoción en una ‘fábrica nodriza’ en la ciudad de Izumo, en la prefectura de Shimane, desde 1983. La planta está certificada bajo el estándar IATF16949 para sistemas de gestión de calidad en la industria de la automoción y fabrica los productos de última tecnología de la compañía. Murata tiene una instalación en las afueras de Manila, en Filipinas, para componentes de automoción de alto volumen. También está estableciendo la fabricación de componentes de automoción en Fukui Murata Manufacturing y Murata Electronics Singapore para que su producción pueda sustituir a la de las dos primeras plantas si no pueden fabricar producto.

Habiendo establecido estas instalaciones y planes de continuidad empresarial para asegurar el suministro constante que los clientes de automoción necesitan, el fabricante de componentes ahora está animando a sus clientes a calificar las plantas a su propia satisfacción para proteger y optimizar sus cadenas de suministro globales en un momento de creciente incertidumbre sobre el comercio global.