Autores: Frank Malik, Radoslav Valchev – Toshiba Electronics Europe GmbH

La bomba de calor se ha convertido en la principal opción para la calefacción y el aire acondicionado con bajas emisiones de carbono. Gracias a su elevado coeficiente de rendimiento (COP), puede proporcionar un control de la temperatura en el hogar y la oficina mucho más eficiente que los sistemas convencionales, como las calderas de gas. Para garantizar que la tecnología se utilice lo más ampliamente posible en el camino hacia el cero neto, los fabricantes tendrán que estudiar detenidamente la lista de materiales y el coste del sistema. Los diseños de referencia son una valiosa guía para ellos, ya que ilustran cómo una variedad de componentes puede ofrecer más que la suma de sus partes teniendo en cuenta cómo las diferentes tecnologías pueden apoyarse mutuamente. El resultado es un diseño que minimiza el coste del subsistema y reduce el tiempo de desarrollo.

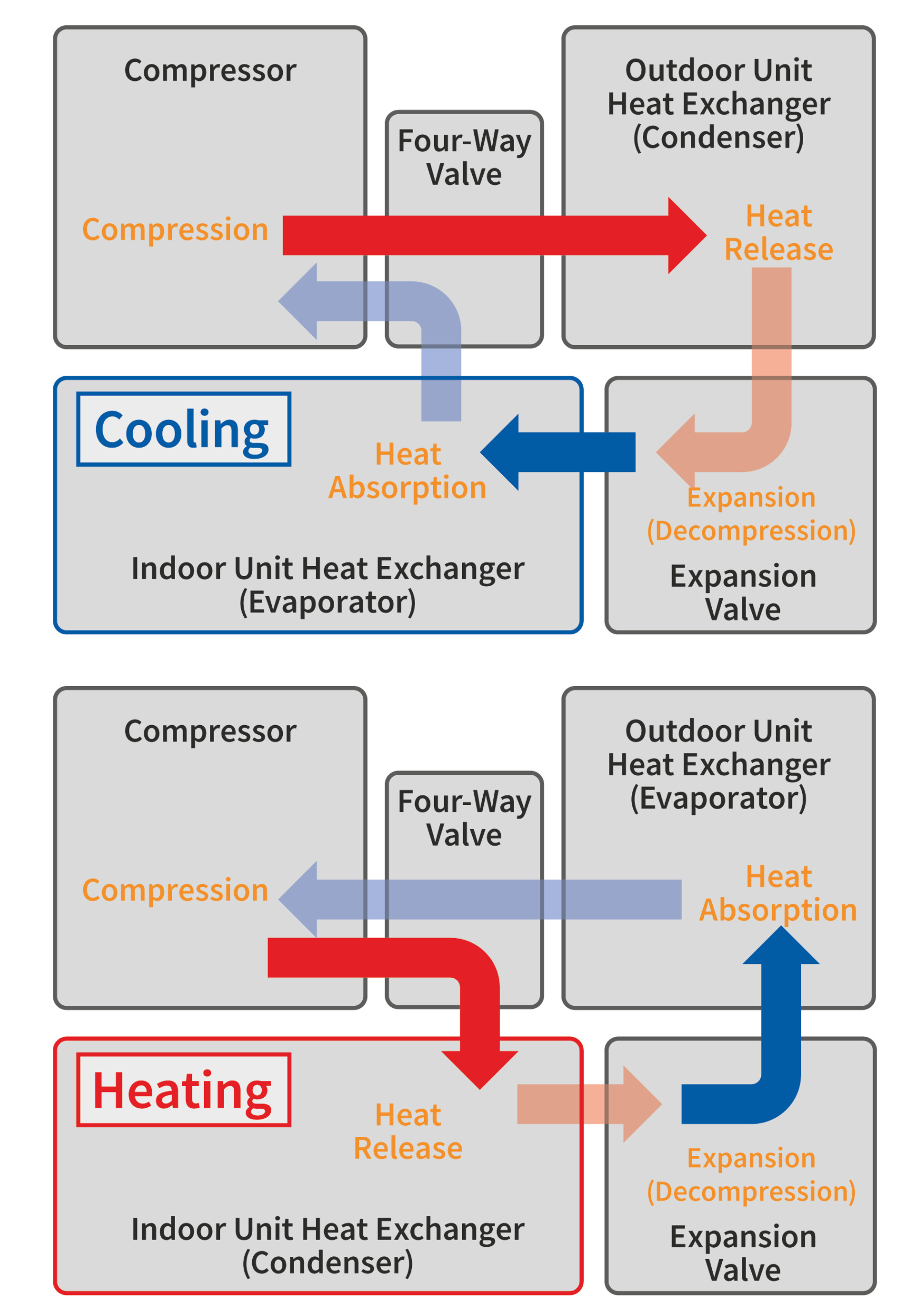

El concepto de la bomba de calor es potente pero sencillo: intercambia calor con el entorno del edificio mediante la compresión y expansión selectivas de un gas refrigerante. Mediante este proceso, la bomba de calor consigue un aprovechamiento óptimo de la energía, proporcionando más de 7 kW de calor con sólo 1 kW de energía eléctrica en condiciones óptimas. Las consideraciones prácticas y las variaciones de temperatura a lo largo del año reducen el rendimiento calculado. Aun así, es habitual alcanzar cifras que oscilan entre 2,5 y 5. Es una buena comparación con una caldera de agua convencional. En este caso, sólo el 90% de la potencia suministrada se transforma en calor útil, lo que se traduce en un COP inferior a 1.

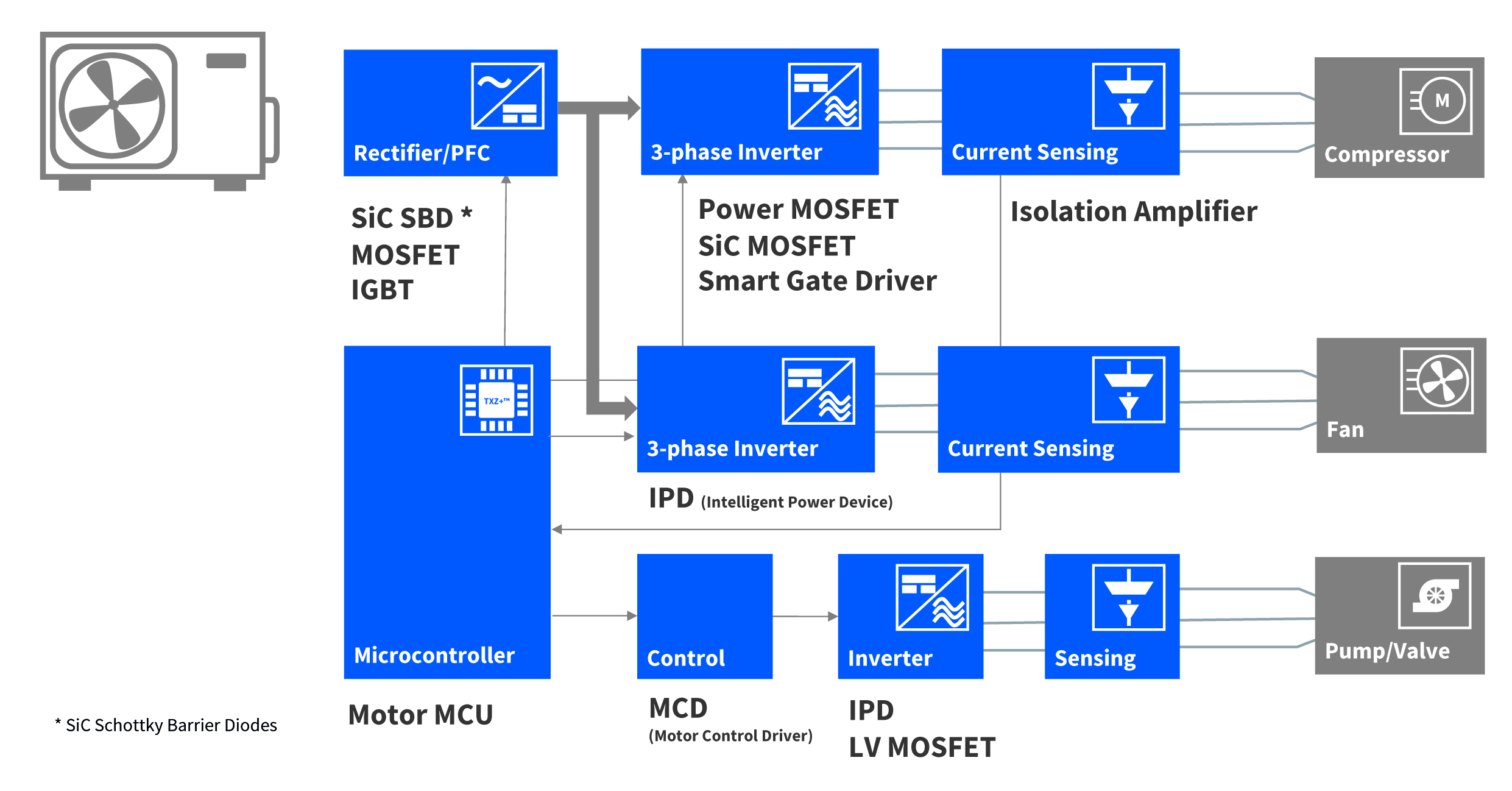

El control del motor es clave para un intercambio térmico eficaz, la reducción de pérdidas y el uso óptimo de la energía. Hay varias ubicaciones importantes para los controladores de motores dentro de las bombas de calor, que normalmente se dividen en dos módulos. Uno de estos módulos suele estar en el exterior. Esta unidad contiene un depósito que suministra el refrigerante utilizado en todo el sistema de calefacción y refrigeración junto con un compresor, un ventilador y una unidad de evaporador/condensador.

Figura 1. Flujo de refrigerante a través de una bomba de calor

En la mayoría de los casos, una unidad interior más pequeña contiene motores que dirigen el flujo de fluido a través del sistema de calefacción. También contiene una segunda unidad evaporadora/condensadora y el panel de interfaz de usuario. Las dos unidades intercambian calor entre el ambiente interior y exterior mediante un proceso de tipo refrigeración que utiliza ciclos emparejados de compresión-condensación o expansión-evaporación, dependiendo de si el ambiente interior necesita calefacción o refrigeración.

Toshiba ha desarrollado el diseño de referencia RD219 para ayudar a los ingenieros a ofrecer un sistema de bomba de calor eficiente. Su núcleo es una único MCU combinado con componentes de potencia de bajas pérdidas en una arquitectura que optimiza la lista de materiales.

Enfocados a la conversión de potencia

La tecnología de conversión de potencia desempeña un papel fundamental en todo el diseño. El compresor y las bombas de fluido y aire representan ubicaciones clave para los controladores de motor. Las bombas y válvulas de circulación, basadas en motores o solenoides, ayudan a controlar el flujo de gas o líquido refrigerante a través del sistema de calefacción interior. Los motores síncronos de imán permanente (PMSM) o los motores de corriente continua sin escobillas (BLDC) de baja potencia pueden utilizarse para accionar ventiladores adicionales que aumenten la velocidad de distribución del aire interior.

Dado que las bombas de calor consumen grandes cantidades de energía, la rectificación eficiente de la red eléctrica de CA es un requisito importante para la electrónica de potencia. Los diseños tendrán que realizar la corrección del factor de potencia (PFC) para evitar los altos niveles de potencia reactiva que generan los circuitos de rectificación simples, incluso con la ayuda del suavizado capacitivo. Los circuitos PFC activos ofrecen mejores capacidades de corrección, utilizando una configuración boost-chopper (elevador-troceado) para controlar el flujo de energía a través de múltiples operaciones de conmutación por ciclo de CA. Este circuito moldea la forma de onda de la corriente para que siga el perfil sinusoidal de la tensión de entrada. Al hacerlo, proporciona un factor de potencia cercano a la unidad.

Aunque los diseñadores pueden elegir entre varios métodos de PFC, el modo de conducción continua (CCM) ofrece el menor rizado de corriente (ripple). Una consecuencia de esto es la posible generación de una corriente de recuperación inversa que se superpone a la corriente que pasa por el inductor del circuito cuando se apaga cada transistor de potencia. La incorporación de un diodo Schottky como el TRS24N65FB de Toshiba ayuda a minimizar las pérdidas. Su tecnología de carburo de silicio reduce la carga almacenada y, por tanto, las pérdidas por conmutación. Un transistor bipolar de puerta aislada de conmutación rápida como el GT30J65MRB mejora aún más la eficiencia.

A la hora de optimizar la eficiencia de la conversión de potencia en una bomba de calor, el motor crítico es el del compresor. Este motor, basado normalmente en una arquitectura de CA, es el que se enfrenta a los mayores cambios en las condiciones de funcionamiento, derivados de la alternancia de la presión del gas. Esto da lugar a grandes diferencias en los requisitos de par.

Control orientado al Campo

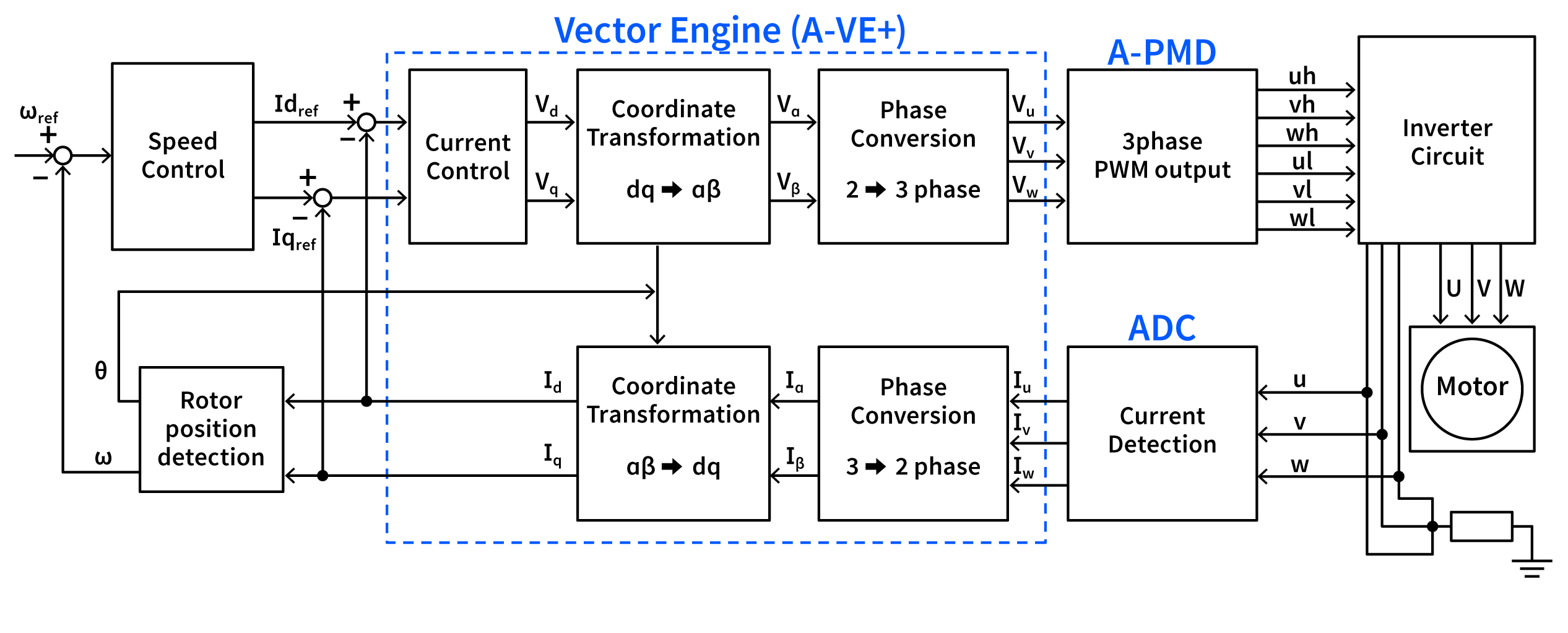

La clave de la eficiencia en este motor es utilizar un control avanzado orientado al campo (FOC-Field-Oriented Control) en lugar de métodos más sencillos, como el de voltios por hercios. El FOC ajusta continuamente la corriente suministrada a los tres grupos de bobinados del estator dentro de un motor BLDC típico para forzar al rotor a moverse de una posición a otra. Por el contrario, los métodos de control simples adolecen de diferentes defectos, como ondulaciones de par elevadas, pérdidas excesivas y reacción lenta ante cambios rápidos de las condiciones de carga, entre otros.

FOC considera el par como elemento central de su estrategia. La técnica funciona modelando con precisión el campo magnético dentro del motor. Utiliza ese modelo matemático para predecir el estado del motor, incluida la posición del rotor, en cualquier momento. A medida que cambian las condiciones de carga y se alteran las entradas de los sensores, el FOC reacciona para ajustar el suministro de corriente y tensión a cada fase. Esta capacidad de respuesta garantiza que el motor funcione con un rendimiento óptimo en condiciones variables de carga y velocidad.

Una ventaja clave del FOC es su capacidad para reducir la distorsión armónica en el sistema eléctrico. El método garantiza que la forma de onda de la corriente aplicada al motor se ajuste a una forma sinusoidal suave. Esto reduce las pérdidas asociadas a las corrientes armónicas. El motor genera menos calor y mejora la eficiencia general del sistema.

El uso de un modelo matemático para determinar el estado del rotor evita la necesidad de incluir sensores de posición o de movimiento giratorio en el diseño del sistema. El algoritmo puede estimar el ángulo del rotor utilizando sólo la realimentación (feedback) de corriente proporcionada por una simple resistencia en derivación.

Procesamiento de alta velocidad

El modelo matemático exige una aritmética compleja, basada en multiplicaciones repetidas combinadas con funciones trigonométricas seno y coseno. Esto supone un problema para los MCU tradicionales. Rara vez cuentan con un conjunto de instrucciones optimizadas para tareas tan específicas. Para utilizar estos dispositivos, los desarrolladores tienen que implementar funciones de software basadas en tablas de consulta para las funciones trigonométricas junto con la emulación multiinstrucción de multiplicaciones complejas. La alternativa es emplear un procesador digital de señales (DSP) que cuente con el soporte de hardware necesario para estas operaciones, aunque puede carecer de la infraestructura necesaria para el control de entrada/salida basado en interrupciones que también es necesario para el control de motores.

Aunque los motores de las bombas pueden utilizar técnicas de control de motores relativamente sencillas, ya que no están sujetos a los grandes cambios de par del compresor, hay requisitos de usuario que complicarán el diseño. La ondulación del par de las señales de control trapezoidales simples que suelen utilizarse para controlar los motores BLDC produce ruidos y vibraciones no deseados. Esto es un problema en entornos domésticos donde las personas pueden dormir cerca de la unidad externa de la bomba de calor.

Como resultado, los diseñadores de sistemas pueden sentir la necesidad de emplear múltiples MCUs, posiblemente en combinación con un procesador de señales digitales (DSP), para implementar los cálculos FOC. Sin embargo, una cuidadosa atención a las necesidades de cada uno de estos subsistemas conduce a una solución en la que un dispositivo Soc (System-on-Chip) puede gestionar todas las funciones principales de una bomba de calor.

Diseño integrado

Para FOC y otros algoritmos que necesitan funciones aritméticas y trigonométricas avanzadas, una solución es emplear un procesador Arm® Cortex®-M de alta velocidad y utilizarlo en combinación con aceleradores en chip. El TMPM4KL de Toshiba es un ejemplo de ello, ya que emplea el núcleo del procesador Arm® Cortex®-M4 basado en RISC que funciona a velocidades de hasta 160 MHz. Una incorporación clave al núcleo del procesador es el motor vectorial avanzado (A-VE Advanced Vector Engine). Éste proporciona el soporte de hardware y las instrucciones necesarias para realizar el DSP avanzado que requiere el FOC.

Figura 2. Componentes de control vectorial y soporte de aceleración en el A-VE

El rendimiento PWM puede mejorarse mediante el uso de unidades de hardware en chip, como el A-PMD de Toshiba. Este tipo de unidad implementa un circuito de generación de onda acoplado a un circuito de generación de disparo síncrono. A lo largo de tres fases, el circuito de generación de ondas crea señales PWM adecuadas dentro de cada ciclo. El módulo incluye la capacidad de insertar un periodo de tiempo muerto para cada fase, que es un elemento vital de los algoritmos PWM para evitar disparos en las etapas de potencia. Estas funciones pueden programarse automáticamente en función de los datos recibidos de una única derivación de corriente.

El diseño de referencia RD219 combina el TMPM4KL con otros componentes de apoyo cuidadosamente seleccionados. Por ejemplo, en la sección del compresor, el MOSFET DT-MOS TK20A60W5 de 600 V garantiza bajas pérdidas de conducción y proporciona bajas capacitancias parásitas para una conmutación rápida y eficaz. El control de conmutación de la fase del motor se simplifica con el TPD4204F, que integra un CI de controlador de puerta de cambio de nivel con MOSFET de superunión.

El control de motores adicionales puede realizarse con un control sinusoidal sin sensores mediante el controlador de control de motores TC78B011FTG. Todo ello puede ser gestionado por el TMPM4KL, que gracias a sus aceleradores, tiene capacidad para controlar dos motores utilizando FOC, controlar PFC y gestionar válvulas accionadas por solenoide controladoras del motor de la bomba.

Figura 3. Componentes clave en el diseño de una bomba de calor

El diseño de referencia resultante sienta las bases para construir bombas de calor eficientes utilizando la combinación de silicio avanzado para control digital y dispositivos de potencia de alto rendimiento que aprovechan al máximo las tecnologías de banda ancha y silicio.