La tecnología de sensor impreso hace que la carcasa de la batería sea inteligente

Autores: Prof. Dra. Olfa Kanoun, Catedrática de Tecnología de Medida y Sensores de la Universidad Técnica de Chemnitz;

Andreas Mangler, Director de Marketing Estratégico de Rutronik Elektronische Bauelemente GmbH

Ya sea para automóviles o bicicletas – la electromovilidad (e–mobility) está en auge. Y, como consecuencia, las baterías tienen una gran demanda y la presión de los precios en las fases de desarrollo y producción es enorme. Al mismo tiempo, las baterías deben ser duraderas, eficientes y, ante todo, seguras. Una carcasa inteligente con electrónica impresa integrada ahora promete un enfoque innovador para aportar mejoras en seguridad y fiabilidad.

Se supone que los sistemas de gestión de batería (BMS) deben respaldar el correcto funcionamiento y, por lo tanto, la seguridad y la eficiencia de las baterías. Sin embargo, hay que superar algunos desafíos al hacerlo: a la hora de lograr la capacidad necesaria para un vehículo eléctrico (VE), se integran cientos o miles de celdas de batería, dependiendo del tamaño de celda. Cada una de estas celdas puede ser una fuente potencial de fallos en todo el sistema. En caso de mal funcionamiento causado, por ejemplo, por envejecimiento prematuro o estrés mecánico, aumenta la resistencia interna de la batería, lo que se traduce en pérdidas térmicas combinadas con una generación de calor poco deseable que, a su vez, provoca la formación de puntos calientes “peligrosos” que pueden dañar la batería. Para garantizar una operación segura, el BMS interviene aquí y reduce la potencia de la batería o, posiblemente, de todo el paquete de batería. No obstante, esto suele producirse a temperaturas relativamente bajas de 30 a 40 o de 40 a 50 °C. Aparte del envejecimiento o los defectos, determinadas zonas de una celda de batería también tienden a generar más calor como, por ejemplo, el área de los contactos de terminal. Una solución podría ser la monitorización de la temperatura de cada celda de batería tras integrar sensores especiales, pero la presión de los precios y la rápida evolución de las baterías hacen que esta alternativa no sea económicamente atractiva.

Aquí es precisamente donde aparece el proyecto “Materiales funcionalizados ligeros e inteligentes para la carcasa de baterías, SmartHouB«, dirigido por la Universidad Técnica de Chemnitz (Alemania) – por favor, observe el recuadro de texto. Como parte de este proyecto de investigación, se está desarrollando una tecnología de encapsulado de batería inteligente y funcional. Para este propósito, se integran sensores impresos nanocomposite en un sistema de material que se usa para la estructura mecánica de un paquete de batería. Rutronik Elektronische Bauelemente GmbH forma parte del consejo asesor industrial que está evaluando la utilidad de los resultados de SmartHouB para varios campos de aplicación. En la electromovilidad se encuentra el foco de las aplicaciones, debido al rápido desarrollo de unidades en automóviles, vehículos comerciales, bicicletas eléctricas y más. El elevado número de herramientas profesionales con batería también supone un mercado masivo importante con estrictos requisitos de seguridad para los sistemas de almacenamiento de energía. Como distribuidor global de, entre otras cosas, celdas de iones de litio (Li-ion), supercondensadores y circuitos integrados (CI) de BMS, se recopilan, consolidan y ponen a disposición de los socios de investigación universitarios información importante y perfiles de requisitos sobre el futuro panorama del sistema en las consultas con empresas líderes en este campo. La tarea central del consorcio es trasladar los resultados de investigación obtenidos a la producción industrial lo antes posible.

Nanotubos de carbono funcionalizados como base

Los nanotubos de carbono (CNT) resultan esenciales en muchas aplicaciones con sensores. Especialmente en el campo de los sensores nanocomposite, son utilizados por su elevada ratio de aspecto, excelentes propiedades mecánicas y buena conductividad eléctrica y térmica. Los CNT se “dispersan” en el polímero usando los solventes apropiados. Debido a las fuerzas de Van der Waals, los CNT tienden a envolverse. Para este propósito, los investigadores de la Universidad Técnica de Chemnitz han desarrollado un procedimiento especial para separar los CNT mediante ultrasonidos, calor y tiempo y así lograr dispersiones estables que sean lo más homogéneas posibles y, por lo tanto, propiedades de sensor reproducibles.

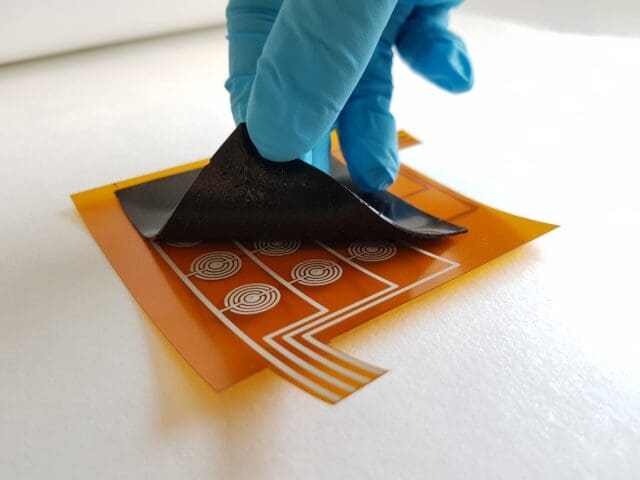

Después, se aplica la dispersión de CNT/solvente a un sustrato o directamente a la aplicación. Para ello, se emplean procesos como la impresión por inyección de tinta, el recubrimiento por rotación, la serigrafía o, en este caso, el recubrimiento por espray. Al cambiar la concentración, el tipo y la funcionalización adicional de los CNT individuales con, por ejemplo, grupos carboxilo (COOH), hidroxilo (-OH) y amino (-NH2), es posible establecer aún más propiedades de sensor. En definitiva, esto respalda el desarrollo personalizado de sensores flexibles para un gran número de aplicaciones.

Estructura, funcionalidad e integración de los sensores

Los materiales nanocomposite desarrollados aquí tienen el potencial, a través de una mayor funcionalización, de suministrarse como sensores multifuncionales. Aparte de variables físicas como la presión y la tensión, también se pueden emplear a la hora de medir selectivamente gases o temperatura.

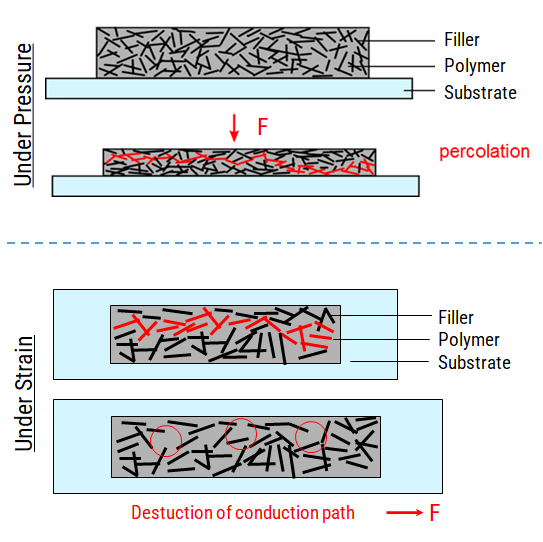

La base del sensor es un polímero no conductor. Los CNT conductores se integran en él. Las influencias externas, como el estrés mecánico y las variaciones de temperatura, afectan a las propiedades eléctricas del material sensitivo. Bajo condiciones de estrés mecánico, se forman canales conductores, conocidos como percolación. Esto conduce a un cambio en la resistencia interna del sensor y a una señal medible. En el futuro, la detección de estrés mecánico será particularmente importante en proyectos de electromovilidad porque posibilitará la detección de manera predictiva de cambios en un paquete de baterías instalado a lo largo de su vida útil. Además, se puede identificar cualquier daño mecánico en el propio paquete de batería tras un accidente sin tener que desmontar el vehículo o inspeccionar visualmente la batería. Esto contribuye a reducir considerablemente los costes y aumentar la seguridad.

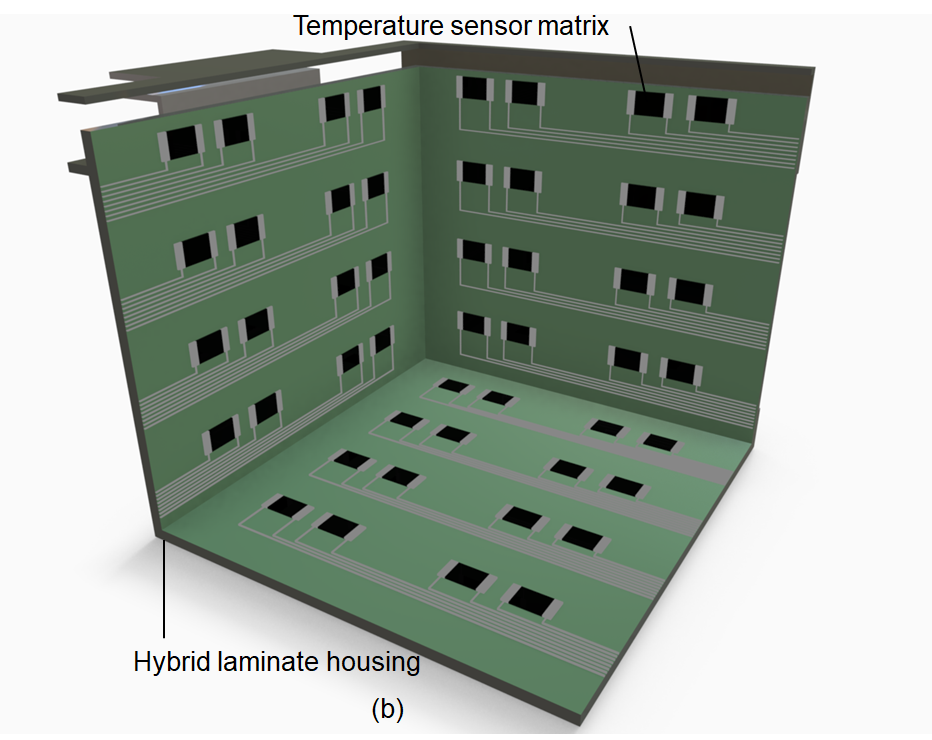

Los sensores terminados se pueden unir a la cerámica composite utilizada para la carcasa de la batería. Posteriormente, se utilizan para hacer una cubierta. Si la estructura de la cubierta ya existe, los sensores también se pueden aplicar directamente. Tras el contacto y una medición inicial, los sensores están listos para usarse. Los sensores de polímero integrados monitorizan la distribución de temperatura en cada módulo de pila y permiten sacar conclusiones sobre el comportamiento de temperatura de las celdas individuales. La tecnología es idónea para todo tipo de celdas de batería y elimina la necesidad de sensores de temperatura adicionales para garantizar el funcionamiento seguro de las baterías.

El objetivo a largo plazo es integrar la aplicación en la tecnología de sensor directamente en la producción de la cubierta. Sin embargo, todavía se necesita investigación para mantenerse al día con los tiempos de ciclo de la producción industrial. Una opción es un sensor de un rollo que se aplica posteriormente, de forma similar al concepto de cinta y bobina para componentes SMD.

Predestinados no sólo para la electromovilidad

Debido a su pequeño tamaño y producción económica, así como a la posibilidad de montarlos en la carcasa de batería existentes y, por ende, disminuir el peso, los sensores resultan especialmente interesantes para el segmento de mercado de la electromovilidad. Además, son muy robustos, ya que tienen una buena relación resistencia-peso, soportan elevadas temperaturas y ofrecen una alta resistencia al impacto y la penetración. La posibilidad de registrar diferentes variables medidas en diferentes puntos con un mismo material aporta grandes ventajas de seguridad en el campo de la electromovilidad.

En general, los sensores pequeños y de bajo coste están especialmente indicados en aquellos lugares donde resulta difícil acceder y se demanda una monitorización de temperatura precisa como, por ejemplo, en manufactura industrial. En combinación con los procesos de impresión 3D y la producción capa a capa de una carcasa, la nueva tecnología permite incorporar la tecnología de sensor en prácticamente cualquier lugar y, especialmente, allí donde la tecnología de sensor cableado convencional no es posible en absoluto como sucede, por ejemplo, en construcciones anidadas. En el lado de diseño de la cubierta, esto dota de la máxima flexibilidad a la hora de encontrar el equilibrio entre forma y funcionalidad de la carcasa de batería.