Autor: Fionn Sheerin, director de marketing de línea de producto en la APID (Analog Power and Interface Division) de Microchip Technology

Circuitos integrados AFE: ¿Qué es un AFE (Analog Front-End)?

Todo dispositivo que desempeña una función de interfaz analógica para un controlador digital separado se podría denominar un AFE (analog front-end). Se puede decir que incluso algo tan sencillo como un amplificador operacional puede asumir esta función. En la práctica, el término se suele reservar a un dispositivo más integrado que reúne varias funciones o diversos canales para crear una interfaz completa destinada a una aplicación concreta. Suelen integrar uno o más amplificadores de ganancia programable (PGA), convertidores A/D (ADC) e interfaces digitales (SPI, I2C o estándares similares). Los amplificadores acondicionan las señales analógicas, los ADC los transforman en una representación digital y la interfaz la comunica a otro dispositivo de la tarjeta. Todo esto parece sencillo aunque su papel es fundamental en la mayoría de los circuitos electrónicos, pero su implementación en silicio puede ser muy compleja.

Prestaciones de los AFE: ¿qué hace un AFE?

El acondicionamiento de señal es un problema característico de cada aplicación, de ahí que los AFE a menudo se diseñen pensando en una sola aplicación. Los detalles pueden variar, pero la base es la misma tanto si se trata de la circuitería analógica especializada que se necesita para una función y su integración en un dispositivo para que funcione con un controlador digital. El AFE y el controlador digital se pueden seleccionar por separado dependiendo de lo que resulte ideal para los requisitos del circuito. En un caso, la cadena de señal puede empezar por una antena y es posible que el AFE necesite filtrar con paso de banda la señal de interés, amplificarla, centrarla en el rango de una conversión A/D, realizar la conversión, serializar el resultado y enviarlo mediante SPI a un procesador de señal digital (DSP). En una aplicación diferente, la entrada puede ser un sensor, con una capacidad determinada de tensión y corriente que no son compatibles con una típica entrada de GPIO digital. En este caso, el AFE tendría que aceptar la salida del sensor en una entrada de baja capacidad o dentro de un rango de entrada inusual, filtrarlo, adaptar su escala, convertirlo a una representación digital y enviar esa información a un microcontrolador mediante una interfaz I2C. Algunas aplicaciones pueden necesitar aislamiento galvánico entre las entradas el sistema y el procesador digital que toma la decisión, añadiendo un requisito diferente a la cadena de señal del AFE. El papel del AFE es el mismo en todos los casos: las entradas analógicas se convierten en salidas digitales.

Ventajas de las soluciones basadas en AFE: ¿por qué utilizar un AFE?

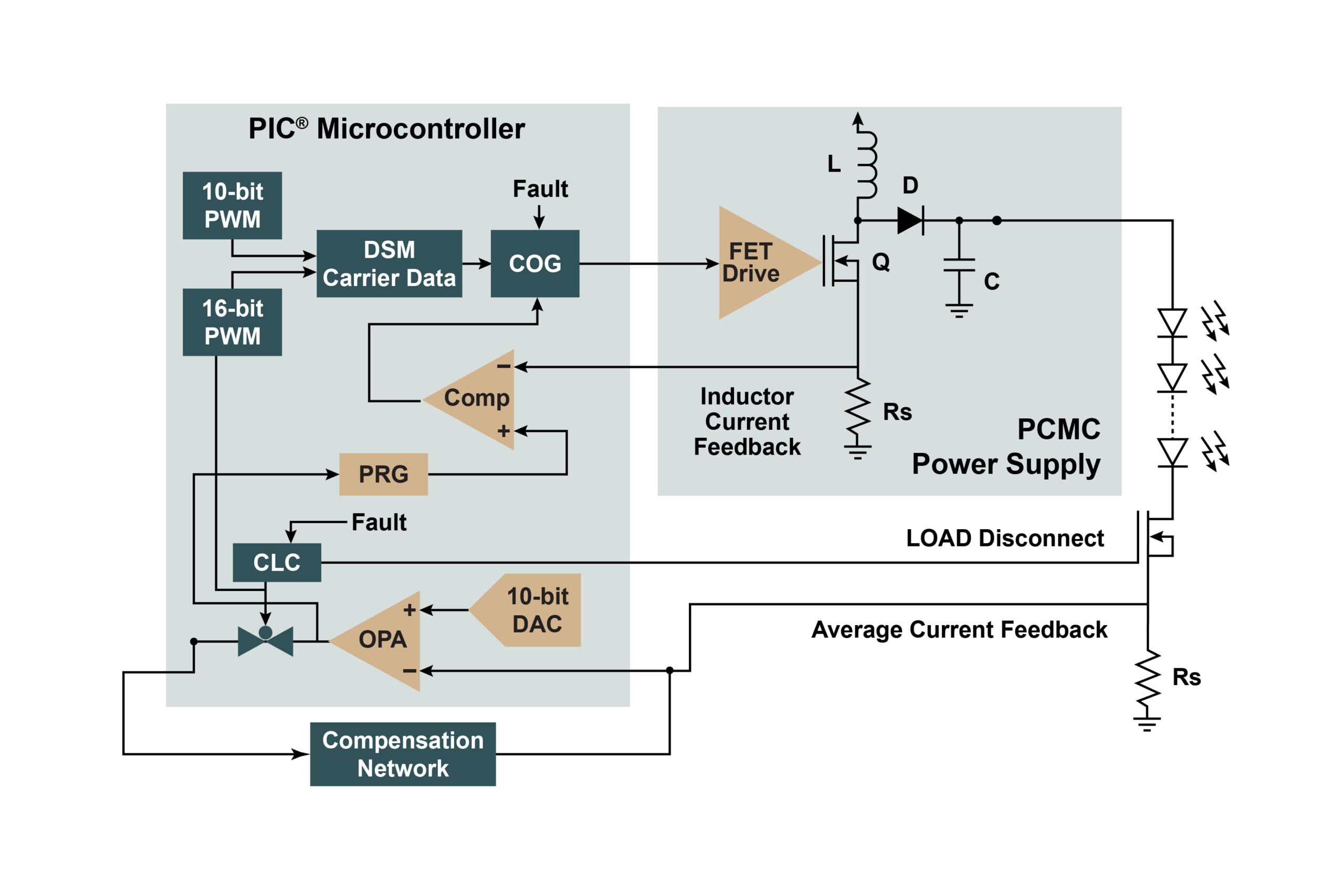

Las ventajas de este planteamiento para el sistema no son necesariamente obvias. Desde el punto de vista de un diseñador de sistemas, una solución en un solo chip parecerá a menudo una implementación más rápida y existen soluciones integradas. Algunos microcontroladores o DSC (digital signal controllers) son perfectamente capaces de ser su propio AFE con los componentes que integran. Tomemos como ejemplo el PIC16F1769, un microcontrolador de 8 bits con un ADC de 12 canales y 10 bits y dos DAC de 10 bits. Este dispositivo estaba destinado a asumir su propia conexión analógica, además de controlar una fuente de alimentación conmutada para accionar el LED de manera que todas las señales analógicas se dirigen directamente al microcontrolador. En la Figura 1, solo la salida de control del FET de potencia necesita atravesar un driver MOSFET. Para este circuito no hacía falta un AFE y el número componentes analógicos externos era mínimo.

Figura 1: Solución para control de LED con el PIC16F1769.

Sin embargo, en muchos sistemas no hay un microcontrolador o DSP que pueda manejar directamente las señales analógicas porque el coste de intentar construir uno tendría un coste prohibitivo. Para comprenderlo, pensemos en cómo se diseñan y fabrican estos dispositivos. Los chips analógicos se fabrican con tecnologías de proceso de obleas analógicas. Las plantas de fabricación de semiconductores desarrollan tecnologías que quizás no son las más pequeñas o rápidas, pero tienen transistores CMOS y bipolares, resistencias y condensadores precisos que se pueden adaptar, resisten tensiones más altas en transistores especializados y pozos de aislamiento o capas SOI para impedir la propagación del ruido entre circuitos. Estas características aumentan el coste de la oblea pero benefician a las estructuras analógicas del chip al mejorar su rendimiento o necesitar una superficie más pequeña. Estas características analógicas suelen ser independientes de la litografía del proceso como el tamaño. Por ejemplo, la superficie necesaria para crear una red de adaptación resistiva puede depender más del material de la resistencia disponible que de la línea más pequeña que se pueda trazar; una resistencia de película fina con una mayor geometría podría superar en prestaciones a una resistencia de polisilicio con una pequeña litografía en cuanto a exactitud, adaptación y superficie de silicio necesaria. Por otra parte, los dispositivos digitales se ven beneficiados cuanto más pequeños son transistores y su tamaño ha evolucionado históricamente según la Ley de Moore: cada generación supera a la anterior en su relación entre coste y prestaciones. Algunas veces existen tecnologías de obleas polivalentes que permiten disponer de soluciones SoC (system-on-chip) para una aplicación concreta, pero este planteamiento puede verse afectado por el mayor número de capas de procesos de obleas de tipo analógico y el elevado coste por capa de los nodos digitales avanzados. Como resultado de ello, a menudo las “mejores” soluciones se obtienen con chips especializados, un controlador separado y un AFE.

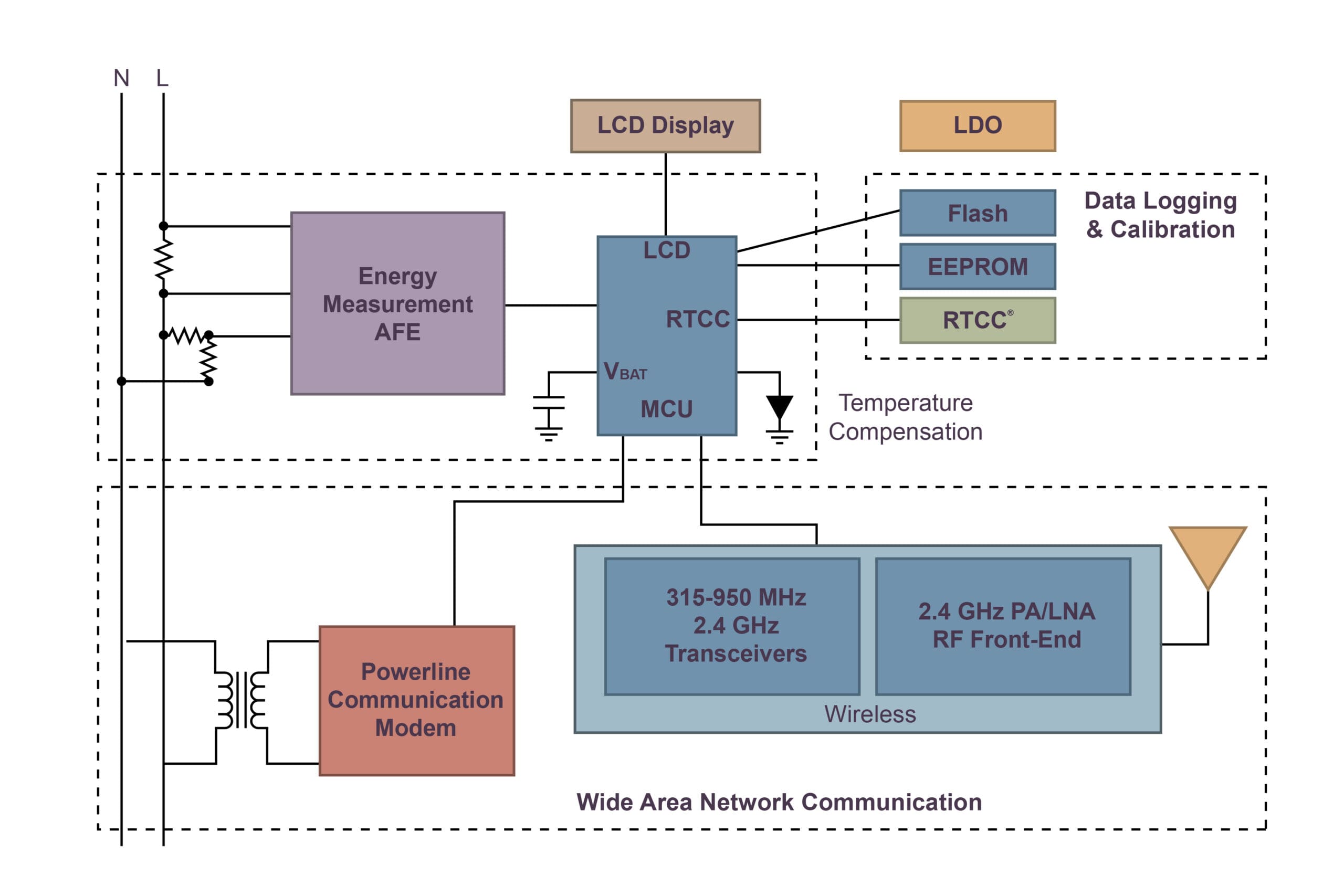

Ejemplo: diseños de contadores de energía

Los contadores de energía son aplicaciones que pueden ilustrarlo. Existe una amplia variedad de soluciones para esta aplicación, como SoC integrados y soluciones multichip que utilizan AFE, o soluciones basadas en componentes discretos. En el vértice tecnológico, por ejemplo un ATSAM4CM que incluya un procesador Arm® Cortex®-M4 de doble núcleo junto con toda la circuitería analógica necesaria para obtener un contador de clase 0.2 (básicamente, una medida con una exactitud del 0,2%), criptografía de clave pública embebida para impedir el pirateo del contador y las bibliotecas de software existentes para ese SoC pueden acelerar el desarrollo del producto. Si se necesitan todas las funciones integradas, esta solución es excelente y su encapsulado de 14 mm x 14 mm es pequeño para la funcionalidad que ofrece.

Figura 2: SoC para contador de energía ATSAM4CM.

No obstante, un circuito bien diseñado con un MCP3910 (AFE para aplicaciones en contadores) autónomo permite disponer de un contador de clase 0.1 (exactitud del 0,1%) y el dispositivo MCP3910 se halla en un encapsulado bastante más pequeño de 4mm x 4mm. Comparando las características de los dos dispositivos, se observa que la deriva de temperatura en la referencia del chip AFE es menor (9ppm /°C frente a 10 ppm /°C), la resolución del ADC es más alta (24 bits en lugar de 20 bits), el rango dinámico del ADC es más amplio (112 dB frente a 102 dB) y el rango de ganancia en los PGA integrados es más grande (hasta 32x frente a 8x). En todas las especificaciones analógicas, el chip AFE especializado superó al dispositivo SoC. Como es natural, esta comparación no es justa porque el AFE autónomo necesitaría un microcontrolador adicional para igualar las prestaciones en el SoC y la solución multichip tiene algunos requisitos más para el diseño a nivel de placa que el SoC evitaría (como implementar seguridad). Aunque pueda tener menos exactitud, algunas aplicaciones pueden estar completamente cubiertas con las prestaciones analógicas del SoC, y la facilidad que ofrece su integración puede compensar cualquier mejora del rendimiento que pueda proporcionar un AFE analógico especializado.

Figura 3: Diagrama de bloques de un AFE MCP3910 para un contador de energía.

Soluciones discretas: cuando no hay un AFE

Además de estos aspectos a valorar sobre la integración, también hay muchas aplicaciones que pueden recurrir a requieren soluciones completamente discretas para al acondicionamiento de señal. Un ejemplo es un circuito de carga a bordo, un módulo habitual en los vehículos eléctricos que se alimenta mediante un enchufe doméstico a una tensión de 120V o 230V CA y la convierte en CC para recargar la batería. Va por separado y es una menor potencia que una pila de carga (estación de carga rápida) que proporciona la CC directamente al circuito de carga de la batería, pero pese a ser de “menor potencia”, un módulo típico convierte más de 10 kW de potencia CC a una salida de ~800V CC. A veces es incluso deseable crear módulos de carga a bordo capaces de convertir de forma bidireccional para que la energía de la batería se pueda utilizar para suministrar CA de vuelta a la vivienda, lo cual complica notablemente la conversión de potencia. La tensión CA de entrada y la tensión de la batería han de estar debidamente aisladas entre sí y de todo lo demás. Sin embargo, el controlador necesita medir las señales analógicas para proporcionar salidas reguladas. Es necesario medir la tensión de entrada, la tensión de salida, la corriente y la temperatura y que los sensores estén aislados galvánicamente. En el caso del diseño de referencia de Microchip para esta aplicación, hay un circuito de medida que usa divisores resistivos y amplificadores que acondicionan la señal de tensión para un DSP en una placa separada de la otra circuitería de control, y optoaisladores empleados en las comunicaciones digitales entre la tarjeta de medida y la circuitería de control. El circuito detector de corriente también se halla en otro punto, directamente en la vía de corriente de la placa del circuito principal. Incluso la comunicación que sale del módulo se implementa con un bus CAN aislado. En esta aplicación resultaría muy difícil lograr que un AFE se encargue de este acondicionamiento de señal: las tensiones suficientemente elevadas como para necesitar una separación física y el aislamiento es difícil de integrar.

Figura 4: Diagrama de bloques de una etapa PFC para un sistema de carga a bordo.

Resumen

No cabe duda de que existe una tendencia en la industria de semiconductores hacia mayores niveles de integración. En muchas aplicaciones, las soluciones SoC pueden ser económicas o facilitan el diseño. En otros casos, es posible que los diseñadores de sistemas prefieran utilizare componentes discretos y manejar la señal de cada etapa en la placa. Entre ambos extremos, muchas aplicaciones pueden recurrir a soluciones basadas en AFE que ofrecen un equilibrio entre rendimiento, tamaño y flexibilidad.