Autor: Koichi Sugata, ingeniero principal de procesamiento integrado, Renesas Electronics

A medida que aumenta la necesidad de automatización y de reducir los costes laborales en las fábricas, también crece la demanda de robots industriales, como los robots articulados verticales. Para construir estos robots industriales, los desarrolladores necesitan tener un rendimiento en tiempo real para controlar motores de múltiples ejes, funciones de control de motores para varios ejes, un rendimiento de procesamiento de aplicaciones de alto rendimiento para calcular la trayectoria del brazo robótico y ejecutar middleware como ROS, y soporte de comunicación de red para Ethernet industrial para conectar el robot a la red de la fábrica. Los controladores de robots industriales convencionales utilizan FPGAs para el control de motores, CPUs de alto rendimiento para el procesamiento de aplicaciones y ASSP para Ethernet industrial. Cada uno de estos dispositivos requiere una fuente de alimentación, un reloj y una memoria, lo que añade una gran cantidad de componentes que no solo complican el diseño del circuito/diseño del sistema, sino que también requieren un diseño y una evaluación mayor de las funciones implementadas en el FPGA.

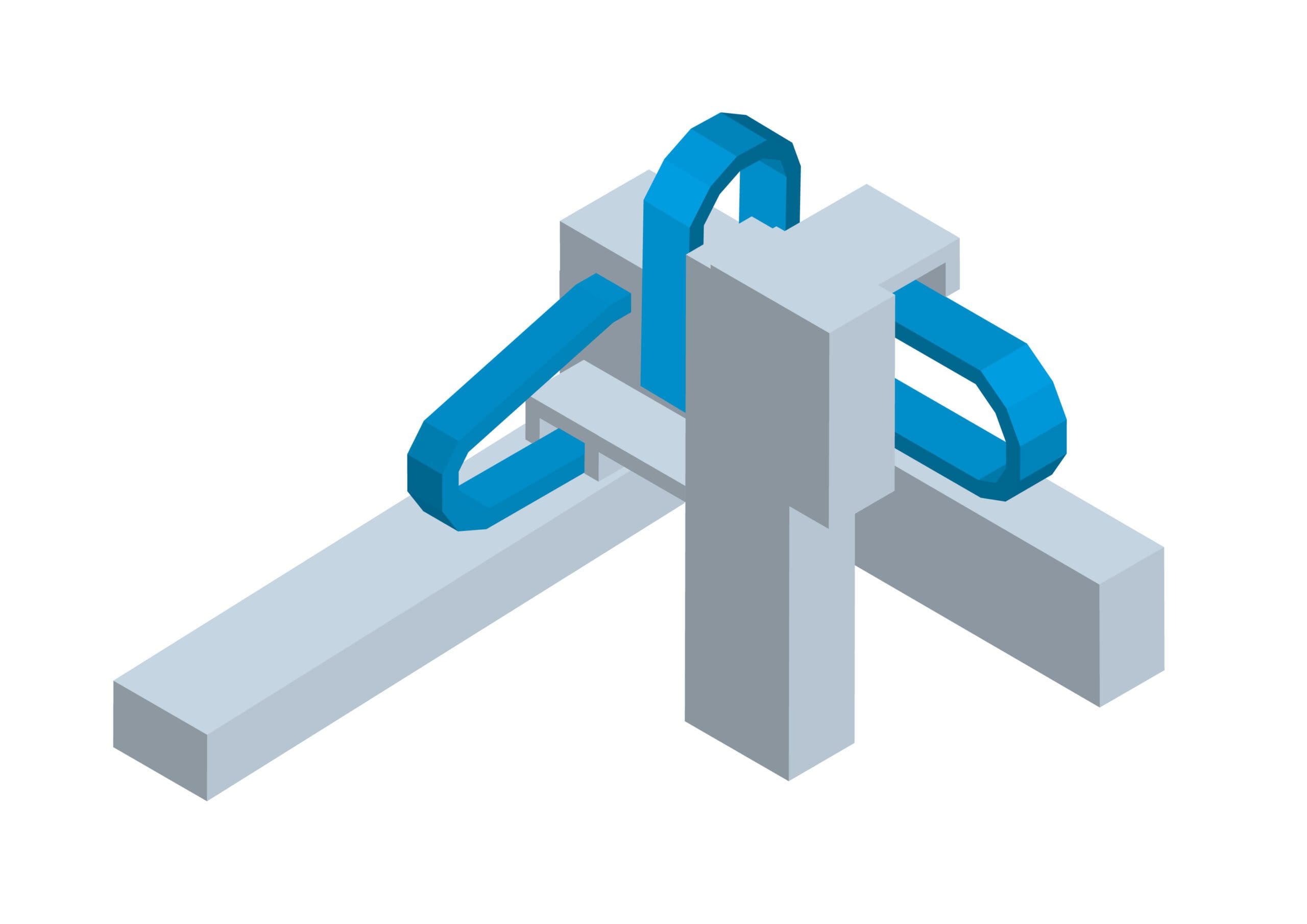

Este artículo presenta una forma de implementar el control de motores de hasta 9 ejes, procesamiento de aplicaciones de alto rendimiento y Ethernet industrial multiprotocolo en un solo chip. Este único chip reduce la cantidad de piezas utilizadas en los robots industriales y reduce significativamente el tiempo de desarrollo.

Figura 1. Reducción de componentes en un robot industrial con MPU RZ/T2H

Cumplimiento de todos los requisitos para el control de motores multieje de hasta 9 ejes en un solo chip

Para controlar los servomotores utilizados en robots industriales, es necesario ejecutar un proceso de bucle de corriente dentro del ciclo portador especificado que adquiere el valor de corriente que fluye a través del motor y la información de posición y establece la salida del temporizador PWM trifásico. Debido a que los robots industriales realizan este procesamiento de bucle de corriente para cada uno de los ejes que tienen, requieren un rendimiento en tiempo real de alta precisión. Los robots industriales convencionales logran el procesamiento de bucle de corriente para múltiples ejes utilizando FPGAs que permiten el procesamiento en paralelo o múltiples MCU. Además, también se requiere una CPU que sea adecuada para el procesamiento en tiempo real para que Ethernet industrial sincronice con precisión entre dispositivos.

La MPU RZ/T2H tiene dos CPU Arm® Cortex®-R52 en tiempo real, cada CPU tiene una frecuencia de operación de 1 GHz y una memoria acoplada de gran capacidad (576 KB), que elimina las fluctuaciones del tiempo de ejecución que ocurren cuando se usa memoria caché, lo que permite un procesamiento de respuesta determinista de alta velocidad. Además, la unidad de función trigonométrica (TFU) y los periféricos utilizados en el control del motor se encuentran en el bus de puerto periférico de baja latencia (bus LLPP) conectado directamente a la CPU, lo que permite un acceso de alta velocidad desde la CPU y logra un procesamiento de bucle de corriente de alta velocidad. Utilizando el programa de muestra de Renesas, confirmamos que una CPU CR52 puede ejecutar el procesamiento de bucle de corriente para 9 ejes en menos de 8us, y se logra una frecuencia portadora de 100 kHz (=10us) con el RZ/T2H. Por lo tanto, los desarrolladores pueden realizar el control del motor para 9 ejes con una CPU CR52 en el RZ/T2H, mientras que admiten Ethernet industrial con otra CPU CR52.

Un control de motor multieje requiere un temporizador PWM que admita una salida trifásica complementaria, un demodulador delta-sigma para medir la corriente que fluye a través del motor y una interfaz de codificador para obtener información de posición, todo lo cual debe estar equipado para la cantidad requerida de ejes. Además, el temporizador PWM requiere un funcionamiento sincronizado entre los ejes y el codificador utiliza diferentes protocolos según el fabricante, como A-format™, EnDat y BiSS®. Para lograr las funciones requeridas para el número de ejes, la sincronización entre temporizadores PWM y codificadores multiprotocolo, los FPGA también se han utilizado ampliamente en esta aplicación.

El RZ/T2H está equipado con los temporizadores PWM, moduladores delta-sigma e interfaces de codificador mencionados anteriormente, todos ellos disponibles para 9 ejes. Los temporizadores PWM para los 9 ejes pueden funcionar sincronizados y la interfaz del codificador también admite varios protocolos. Al utilizar el RZ/T2H, que tiene un alto rendimiento en tiempo real y una gran cantidad de periféricos para el control de motores, ahora es posible reducir el número de componentes y el tamaño de la PCB, así como las horas de trabajo de desarrollo para implementar funciones en el FPGA, que ya no son necesarias.

Figura 2. Configuración de hardware que logra un control de alta velocidad de motores de 9 ejes

Procesamiento de alta velocidad con CPU de aplicación integrada

Los controladores para robots industriales deben controlar múltiples ejes, así como manejar el procesamiento de aplicaciones de alta velocidad. Además de calcular la planificación de la trayectoria para mover el brazo de manera precisa y suave, y calcular los valores de comando para controlar cada eje según el plan de trayectoria, también se requieren CPU de alto rendimiento y compatibilidad con DDR para ejecutar software de código abierto en Linux. Por ejemplo, ROS proporciona middleware para el control del robot, y ORiN permite la conexión con dispositivos de otros fabricantes y versiones.

El RZ/T2H está equipado con un procesador Cortex-A55 de cuatro núcleos a 1,2 GHz para el procesamiento de aplicaciones. Tiene 32 KB/32 KB L1 I/D-cache por núcleo y 1024 KB L3 cache implementado como un caché común. Está equipado con un DDR IF que admite LPDDR4-3200 de 32 bits y SD/eMMC para almacenar programas grandes y puede ejecutar aplicaciones Linux. Además, es posible utilizar una combinación de Linux, RTOS y hardware real en los cuatro núcleos y admite la partición de caché, que asigna áreas de la caché común L3 a cada núcleo.

El siguiente gráfico muestra los resultados de ejecutar UNIXBENCH en Linux utilizando un RZ/T2H y un microprocesador de otra empresa que tiene cuatro CPU de aplicación. Los resultados mostraron que el RZ/T2H logra puntajes altos de 35-75% en cada categoría. Es posible acelerar el ciclo de actualización de los valores de comando para cada motor de eje y procesar algoritmos de planificación de trayectoria más complejos utilizando el RZ/T2H, logrando un movimiento de robot más preciso.

Tabla 1. Resultados UNIXBENCH

Múltiples Comunicaciones Ethernet con múltiples protocolos

En las fábricas que utilizan robots industriales, los dispositivos de varios fabricantes se conectarán a una red y se utilizarán protocolos Ethernet industriales como EtherCAT, PROFINET y EtherNet/IP, que se especializan en comunicación en tiempo real, para aumentar aún más la precisión de sincronización entre dispositivos. La precisión de sincronización entre dispositivos tiene un impacto significativo en la eficiencia de la producción, ya que se utiliza para operaciones simultáneas de varios robots, así como para reducir los tiempos de espera. En los robots industriales convencionales, se han utilizado ASSP dedicados para admitir estos múltiples protocolos Ethernet industriales. Además de Ethernet industrial, existe la necesidad de tener una comunicación Ethernet que sea independiente de Ethernet industrial para comunicarse con PC y sistemas de gestión para monitoreo de condiciones y actualizaciones de versiones de software, así como para conectarse a dispositivos HMI externos.

El RZ/T2H está equipado con cuatro puertos Ethernet externos, tres MAC Gigabit Ethernet (GMAC), un conmutador Gigabit Ethernet (ETHSW) y un controlador esclavo EtherCAT® (ESC); y es compatible con los principales protocolos de comunicación Ethernet industrial, como EtherCAT, PROFINET RT/IRT, EtherNet/IP™ y OPC UA, así como con el estándar TSN (Time-Sensitive Networking) de próxima generación. Es posible realizar múltiples implementaciones de Ethernet asignando GMAC, ETHSW y ESC a los cuatro puertos Ethernet externos. Por ejemplo, se pueden utilizar dos puertos para Ethernet industrial y los dos puertos restantes para Ethernet de uso general. Si no se necesita Ethernet industrial, se pueden utilizar hasta tres puertos para Ethernet de uso general, lo que permite a los usuarios implementar funciones de red de forma flexible. Además, las señales de sincronización de red para ETHSW, como TDMA y DC (Distribute Clock) de ESC, se conectan al Event Link Controller (ELC) en el RZ/T2H, lo que permite operar funciones periféricas con baja latencia y sincronizar operaciones con diferentes dispositivos conectados a la red. Esto permite una sincronización de alta precisión junto con una operación vinculada con dispositivos en la red, lo que mejora la productividad.

Figura 3. Configuración de hardware para soportar múltiples comunicaciones Ethernet con múltiples protocolos

Conclusión

Este artículo presenta métodos para mejorar el rendimiento de los robots industriales que utilizan el RZ/T2H y para reducir significativamente la cantidad de componentes y el tiempo de desarrollo. Esto permite a los usuarios del RZ/T2H no solo mejorar la competitividad de sus robots industriales, sino también mejorar su tiempo de comercialización.

Renesas ofrece una solución en la que los desarrolladores pueden experimentar el control de motores de 9 ejes utilizando el RZ/T2H. Los programas de muestra para el control de motores de 9 ejes se pueden descargar desde el sitio web de Renesas. La placa de evaluación y la placa inversora del RZ/T2H, que pueden controlar motores de 9 ejes, están disponibles para su compra en la tienda en línea de Renesas. Para obtener más información, consulte la página del producto RZ/T2H.