Figura 1. El puente Öresund entre Dinamarca y Suecia

Por Juhani Pelttari, Senior Manager, Business Development, y Antti Miettinen, Product Manager

A medida que la ingeniería civil amplía los límites de la construcción, dependemos más y más de una tecnología cada vez más precisa para la inspección, la construcción y el mantenimiento continuado de nuestros hogares y la infraestructura circundante. Tanto si hablamos de rascacielos, de grandes sistemas de túneles y puentes o de edificios residenciales en ubicaciones proclives a la subsidencia, la tecnología de detección como los inclinómetros es crucial para garantizar y mantener nuestra seguridad. A medida que los nuevos proyectos de construcción fuerzan los límites de la ingeniería y elementos como los eventos climáticos extremos son cada vez más frecuentes, necesitamos una nueva generación de sensores que ofrezcan una visualización más clara de la integridad mecánica. Estos dispositivos innovadores, más pequeños y de mayor rendimiento, pueden proporcionar un mayor nivel de conocimiento, afectando no solo a la vigilancia de la salud estructural (SHM por sus siglas en inglés, Structural Health Monitoring), sino también a aplicaciones más amplias, tales como herramientas de construcción y sistemas de posicionamiento.

¿Qué es la vigilancia de la salud estructural?

El SHM, o más concretamente la instrumentación geotécnica usada para el SHM, juega un papel vital en la industria de la ingeniería civil. Históricamente, la valoración de la fuerza de un edificio se realizaba o bien mediante análisis visuales o mediante el testeo destructivo de elementos pequeños de la construcción. En ambos escenarios, a menudo vamos por detrás del problema ya que dichas tareas se realizan tras la aparición de una indicación visual de un problema. Los datos cuantificables proporcionados continuamente por el SHM es lo que puede revolucionar estos procesos. Mediante este conocimiento en tiempo real, el movimiento de un edificio se puede monitorizar de cerca y se pueden identificar los pequeños cambios en la estructura mecánica interna antes de que devengan en un problema más prominente. Además de prevenir fallos potenciales, estos sensores pueden ahorrar considerables costes de mantenimiento y tiempo, ya que los equipos pueden valorar la situación más rápidamente y, en ocasiones, en remoto. En 2022, el SHM alcanzó un valor de mercado de 2.000 millones de dólares. Sin embargo, a medida que la ingeniería civil continúa poniendo mayor énfasis en los sensores cuantificables y los avances tecnológicos, la proyección de expansión del mercado es de 4.000 millones de dólares para 2027.

En la fase de topografía de la vida de un edificio, se usan instrumentos como los sensores de vibración, los inclinómetros y las estaciones totales para ayudar a los ingenieros a analizar la geografía local. Los datos recopilados por el equipo se pueden emplear para determinar la fuerza y la estabilidad del terreno, conociendo elementos como la presión de poros de agua, la permeabilidad del suelo y la estabilidad de la pendiente, factores clave en cualquier diseño de ingeniería. Para construcciones urbanas como los rascacielos, conocer la fuerza del suelo es importante para la construcción del apoyo, así como para determinar el tamaño máximo final del edificio. En zonas propensas a variaciones repentinas, como aquellas cercanas a fallas o expuestas a corrimientos de tierra e inundaciones, es importante conocer cualquier movimiento potencial dentro del suelo para que se pueden desplegar medidas de ingeniería apropiadas para compensarlo.

El papel vital de los instrumentos geotécnicos se extiende más allá de la topografía. Para el proceso de construcción, unos sensores colocados estratégicamente en los cimientos de un edificio pueden permitir que el diseño se valide en tiempo real. A medida que progresa la estructura, los datos de los sensores pueden indicar cualquier nivel de desviación o movimiento, que a su vez se puede comparar al modelo de ingeniería del edificio. Si los valores medidos sobrepasan a los proyectados por las simulaciones de ingeniería, se pueden realizar cambios antes de completar el proyecto, manteniendo así la seguridad del diseño y reduciendo los costes de construcción.

Sin duda, la aplicación más importante de la instrumentación geotécnica se da durante el mantenimiento de la construcción. Para las megaestructuras, como el edificio más alto del mundo, el Burj Khalifa, o el puente Öresund, el puente más largo de Europa, que incluye una isla artificial y 270 metros de túnel en cada extremo, la monitorización estructural es crucial para su funcionamiento seguro continuado. En el interior de tales construcciones, se utilizan sensores para detectar pequeños cambios de ángulo o desplazamiento, que podrían provocar movimiento dentro de la estructura mecánica. Analizar los datos recopilados puede determinar la importancia de estos cambios y si son parte de la expansión/contracción natural de un edificio o si se requiere alguna actuación.

Para muchos edificios, a lo largo de todas las fases de su vida, dependemos de sistemas de sensores precisos para ayudarnos a entender cambios en la estructura que podrían ser potencialmente peligrosos. Con proyectos de ingeniería civil que fuerzan los límites de los materiales, y con sistemas climáticos impredecibles donde aumentan las inundaciones y los corrimientos de tierra, la demanda de construcción digitalizada solo va a seguir creciendo, y se necesitará mayor precisión y fiabilidad. Para cubrir estos requisitos, se necesita una nueva generación de sensores altamente precisos y fiables, así como eficientes con relación al coste.

La nueva generación de inclinómetros

Una tecnología clave para las actividades de SHM es el inclinómetro – un dispositivo que indica el ángulo de inclinación o desviación respecto a un punto fijo. Estos dispositivos de medición existen desde hace tiempo, al principio como simples péndulos que incluían balanzas visuales, pero las nuevas soluciones digitales de sistemas microelectromecánicos (MEMS, del inglés micro-electro-mechanical systems) están ofreciendo nuevos niveles de precisión y fiabilidad. Una empresa que aprecia los requisitos del SHM y de las numerosas aplicaciones de los inclinómetros es Murata. Su último producto, el inclinómetro SCL3400, ha sido desarrollado y fabricado por el Centro de I+D de MEMS de Murata en Finlandia y es el resultado de más de 30 años de experiencia y colaboración con clientes líderes en automoción, ingeniería civil, medicina e industria.

Fabricado a partir de su consolidada gama de inclinómetros analógicos de 1 eje, el SCL3400 es una mejora en todos los aspectos, con un diseño de dos ejes y dos modos de medida seleccionables. El mayor rango de sensibilidad de ±30° con un ancho de banda de medida de 10 Hz es idóneo para capturar pequeñas desviaciones donde se requiere una precisión absoluta, como en el SHM. Mientras que el modo ±90° con 40 Hz es perfecto para aplicaciones con mayor desviación, tales como herramientas como los niveles digitales. El SCL3400 ofrece un nivel de ruido extremadamente bajo para la resolución de medida más alta.

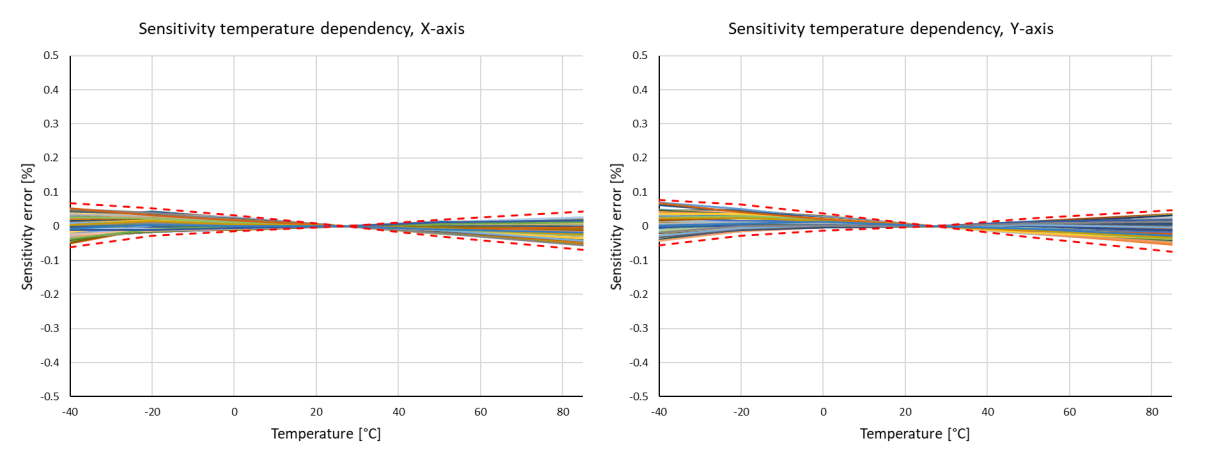

Un aspecto de gran impacto en la efectividad del SHM es el coste de despliegue y el mantenimiento continuado de los sensores, incluidas la calibración y la sustitución en caso de que el dispositivo fallase. Para aplicaciones como los parques eólicos marinos, los costes de mantenimiento pueden suponer hasta el 30% total del proyecto. Aquí, un sensor robusto y bien diseñado puede ahorrar un esfuerzo considerable señalando los problemas antes de que se desarrollen y provoquen un daño catastrófico. Pero si algún sensor resultara poco fiable, realizar innumerables desplazamientos a ubicaciones marinas para sustituirlo supondría un coste significativo que anularía el ahorro del SHM. Conocer y cumplir con los niveles de robustez y fiabilidad a largo plazo que requieren muchas aplicaciones modernas es algo que Murata ha priorizado con el SCL3400, con la mejor estabilidad de su clase. La amplia gama de temperaturas de trabajo, de -40oC a +85oC, proporciona una desviación de compensación muy ajustada incluso en condiciones extremas (Figura 2).

Figura 2. Porcentaje típico de error en la sensibilidad de la temperatura del inclinómetro.

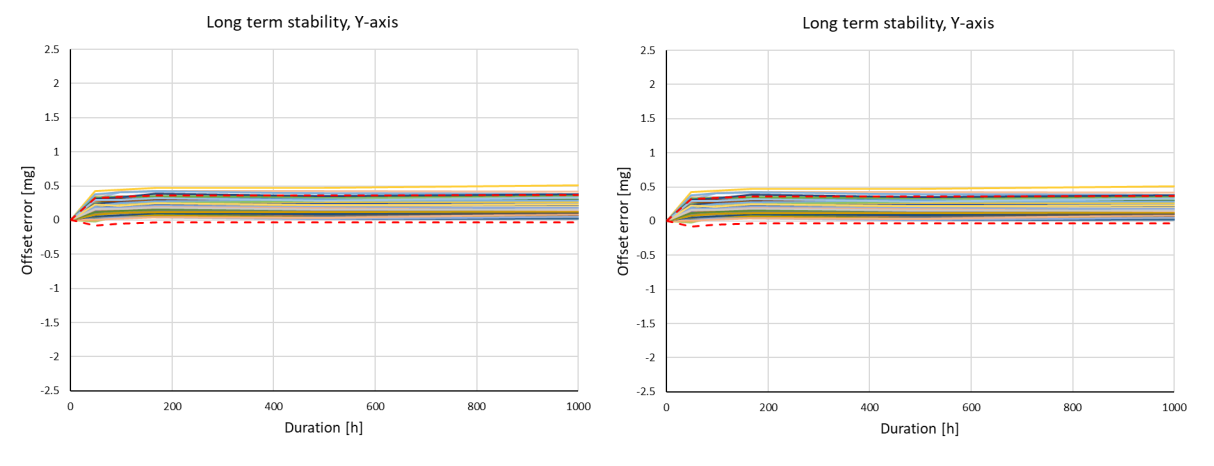

Así como una alta estabilidad térmica, el SCL3400 también incluye una excelente estabilidad a largo plazo, como se muestra en la Figura 3. Los gráficos muestran la precisión de medición durante una vida útil a alta temperatura de 1.000 horas (HTOL, del inglés High-Temperature Operating Life). Una vez más, el SCL3400 demuestra un error de compensación extremadamente bajo, con derivación de compensación de vida útil típicamente por debajo de 0,12º.

Figura 3. Estabilidad a largo plazo del inclinómetro con 1000 h de HTOL (temperatura de +85 ºC y voltaje de suministro de 3,6 V, condiciones de medición de datos +25 ºC). Las líneas de puntos muestran la variación ±3σ en la población.

En conjunto con la estabilidad térmica y la robustez a largo plazo, los dispositivos de SHM modernos deberían incluir una calibración de esfuerzo mínimo. El SCL3400 de Murata solo requiere la calibración inicial de fábrica, con una calibración de compensación opcional a nivel de sistema (zeroing) tras el montaje para aplicaciones que requieran la mayor precisión posible. Una vez instalado, independientemente de si el dispositivo mide la desviación en un puente o en un sistema de navegación, no se necesita calibración adicional, lo que minimiza los costes futuros de mantenimiento para el sistema. Eliminar la necesidad de calibración marca una diferencia sustancial para los sensores instalados en ubicaciones de difícil acceso, como cimientos de edificios o armazones de acero.

El pequeño armazón de montaje en superficie premoldeado (SMD, del inglés Surface Mount Device), de 8,6 x 7,6 x 3,3 mm y 12 pins, permite una integración sencilla, mientras que su consumo de corriente increíblemente bajo, de 2 mA, lo hace apto para aplicaciones innovadoras de baja potencia y de batería como herramientas de mano y sensores de SHM portátiles. Al usar una infraestructura digital, el SCL3400 también ofrece una variedad de opciones de salida de datos y características avanzadas de autodiagnóstico, las cuales simplifican aún más su integración y manejo.

Dado que el clima extremo es cada vez más frecuente, y que, por consiguiente, causa más daños infraestructurales, las soluciones de inclinómetro resistente juegan un papel importante para monitorizar la integridad de las estructuras. El diseño robusto del SCL3400 es idóneo para monitorizar cambios estructurales en puentes, túneles y edificios resistiendo condiciones adversas incluso en periodos prolongados.

Aplicaciones adicionales y futuro del SHM

Si miramos más allá de las aplicaciones del SHM, los inclinómetros digitales robustos y de alta precisión como el SCL3400 de Murata también ofrecen un mayor rendimiento para aplicaciones variadas como la construcción y la alineación de motores. Para ejemplos como los láseres rotativos, los niveles digitales y los instrumentos de topografía, son fundamentales la alta precisión y la estabilidad de las mediciones. Si nos fijamos en un nivel tradicional, que usa una burbuja para mostrar la inclinación visualmente (Figura 4), la precisión depende de la habilidad del operador para leer el calibrador. Con los niveles digitales, un simple lector numérico sustituye a la burbuja, eliminando así un posible error del operador.

Los sensores de SHM y geotécnicos existentes ya son cruciales para garantizar la seguridad y longevidad de muchos proyectos de construcción en todo el mundo. Los beneficios de dichos sensores son ya muy reconocidos en la industria, pero ha habido una demanda de innovación adicional para aumentar la precisión y reducir el mantenimiento y la calibración. La nueva generación de sensores cubre esta demanda al mismo tiempo que resulta más rentable. Ello hará que un mayor número de proyectos de construcción y de aplicaciones recurran a ellos. La precisión y fiabilidad que ofrecen los nuevos sensores, como el SCL3400 de Murata, al combinarlos con una recopilación de datos en tiempo real innovadora y herramientas de análisis en profundidad, representa una potente herramienta de SHM capaz de revolucionar cómo se monitoriza una estructura. A medida que nuestra infraestructura afronte nuevos retos del entorno, y a medida que los proyectos de construcción fuercen la longevidad de los diseños en busca de una mayor sostenibilidad, estas herramientas de SHM se convertirán en parte integral de todo proyecto de ingeniería civil.

En caso de necesitar una solución de sensor de 3 ejes, por favor, contacte con Murata para un catálogo actualizado.