¿Podríamos aumentar la seguridad y el rendimiento replanteando la monitorización de las temperaturas de la batería del VE?

Joel Sylvester, Chief Technology Officer de Dukosi

La monitorización continua de la tensión, la corriente y la temperatura es primordial para las baterías en los vehículos eléctricos (VE) con el fin de mantener un rendimiento predecible y de que sus celdas permanezcan dentro de su área de funcionamiento seguro (safe operating area, SOA). Sin embargo, mantener la seguridad exige una monitorización frecuente y exacta. Un sistema de almacenamiento en batería (battery management system, BMS) bien diseñada requiere monitorizar las celdas internas y gestionar las conexiones a las redes de carga, todo ello teniendo en cuenta al mismo tiempo el efecto de la temperatura en la celda interna y de la temperatura externa.

Por tanto, monitorizar con exactitud las celdas de la batería es de máxima importancia para todo el funcionamiento del vehículo, especialmente durante el proceso de carga, ya que la introducción de una corriente alta de manera prolongada eleva la temperatura de la batería, si bien las celdas interiores pueden mostrar diferencias en la fabricación ya que algunas se calientan más que otras. Por tanto es necesario equilibrar cuidadosamente la velocidad de carga para preservar la seguridad.

La batería típica de un VE está formada por varios módulos, cada uno de los cuales suele constar de 12 a 16 celdas. No obstante, es habitual que cada módulo incorpore solo uno o dos sensores de temperatura, una limitación que puede afectar al rendimiento y la seguridad. Por tanto, un mayor número de sensores de temperatura ofrece la oportunidad de mejorar el proceso de monitorización. Esto mejoraría la seguridad, el rendimiento del vehículo y la velocidad de carga.

El papel vital de los sensores de temperatura

¿Por qué actualmente ese número de sensores de temperatura es notablemente inferior al número de celdas en cada módulo? Se debe principalmente a que la incorporación de una red de sensores, el cableado y los conectores al pack de la batería aumenta el peso, el gasto en material y los conflictos, además de minimizar la probabilidad de que se produzcan cortocircuitos. Estas limitaciones económicas y de integración influyen mucho sobre la calidad de los sensores de temperatura que puede albergar una batería.

Como compromiso, se suele exigir a los diseñadores que emplacen los sensores de temperatura en puntos de interés estratégico, como el lateral de un módulo de 12-16 celdas o el extremo del pack en diseños modernos de tipo Celda-Pack. No obstante, es importante destacar que estos sensores suelen estar ubicados bastante lejos de las placas de monitorización.

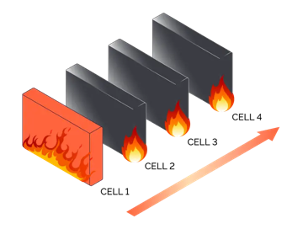

Figura 1. El embalamiento térmico de una celda puede provocar el mismo efecto en las células adyacentes.

(Fuente: Dukosi)

Pensemos en una configuración formada por diversas celdas prismáticas dispuestas de manera lineal dentro de un solo módulo con un sensor de temperatura por cada ocho celdas, que es el diseño habitual.

Si alguna de las celdas resulta dañada, su temperatura puede empezar a aumentar hasta superar potencialmente la temperatura máxima indicada por el fabricante. Sin embargo, en esta configuración en concreto, la celda dañada carece de un sensor de temperatura y el sensor más cercano se encuentra a varias celdas de distancia. Con este diseño hay un retardo potencial en el BMS al detectar la superación del límite térmico.

Para que la seguridad sea máxima es imprescindible que detectemos un funcionamiento anormal antes de que se produzca un embalamiento térmico.

Propagación del embalamiento térmico

Algunas configuraciones podrían facilitar una distribución más eficiente de los sensores. Ahora bien, incluso bajo las circunstancias más favorables, la gran mayoría de las celdas carecerán de sensor, sino que recurrirán a la transmisión del incremento de la temperatura de una celda a las celdas contiguas para la detección.

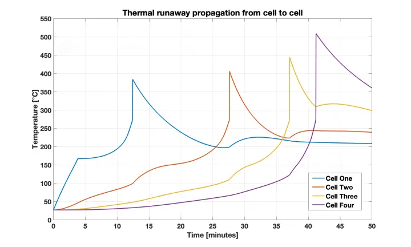

Cuando la temperatura de una celda dañada en un VE supera un umbral, puede provocar un embalamiento térmico. En tal caso, la mayor temperatura provoca que se funda el separador existente entre los electrodos. Por tanto, la celda puede liberar gases combustibles e incendiarse, lo cual representa un riesgo real de que el fuego se extienda a las celdas adyacentes. La Figura 2 muestra un ejemplo simulado de este experimento.

Figura 2. Este gráfico muestra la propagación de la transferencia de calor y el embalamiento térmico que se producen entre cuatro celdas adyacentes.

(Fuente: Dukosi)

Durante el experimento, la celda 1 se expuso a una fuente de calor a lo largo de 40 minutos aproximadamente, con una rápida elevación resultante de su temperatura hasta unos 170°C. El embalamiento siguió su curso incluso tras retirar la fuente de calor. Esto se puede observar en el posterior aumento exponencial de la temperatura que se produce en los siguientes 10 minutos.

El modelo mostró luego un aumento casi instantáneo de la temperatura hasta cerca de 380°C, mientras que la energía restante de la celda se libera de una sola vez cuando la celda se “quema”. Mientras tanto, la temperatura de la celda 2 empezó a aumentar como resultado de la conducción del calor desde la celda 1.

Aproximadamente 10 minutos después de la activación de la celda 1, la celda 2 también pasa a un estado de embalamiento térmico hasta incendiarse al cabo de unos 27 minutos. Como consecuencia de ello, la celda 3 y la celda 4 también se comprometidas térmicamente hasta alcanzar temperaturas cercanas a 400°C y superiores a 500°C, con el resultado final de que se queman las celdas 3 y 4, respectivamente.

Cómo superar las limitaciones económicas y técnicas

Para ayudar a los ingenieros a prevenir tales situaciones, pero sin necesidad de utilizar innumerables sensores de temperatura en varios módulos de la batería, Dukosi propone un nuevo método innovador para monitorizar la seguridad con su chip monitor de celda DK8102.

Lo ideal es instalar en cada celda el DK8102, que no solo monitoriza la tensión de la celda sino que también incorpora un sensor de temperatura. Esto permite realizar la monitorización térmica de cada celda sin el coste añadido y la complejidad de diseño de los termopares externos. Además, cada DK8102 admite hasta dos termistores externos de forma opcional, por lo que es perfecto para celdas más grandes u otras áreas críticas. Por tanto, en lugar de una sola medida de temperatura que abarque varias celdas, la tecnología integrada de chip en celda de Dukosi es capaz de efectuar hasta tres medidas de temperaturas en tiempo real por celda.

Cada DK8102 incorpora funciones de procesamiento especializado y dispone de almacenamiento integrado para guardar los datos a lo largo de toda la vida útil. En los VE, la arquitectura de chip en celda de Dukosi se basa en una antena de bus único y sin contacto, conectividad de campo cercano y comunicaciones C-SynQ® de Dukosi, todo lo cual en su conjunto simplifica el diseño de la batería además de mejorar la seguridad y la fiabilidad del pack a largo plazo.

Situación de embalamiento térmico

En el ejemplo antes descrito, si la celda 1 hubiera dispuesto de un sensor de temperatura, los sistemas de control del vehículo habrían avisado del problema cuando hubiera alcanzado un valor de umbral, por ejemplo 80°C, lo cual ocurrió tras solo un minuto.

Si la celda contigua tuviera un sensor de temperatura no detectaría un fallo similar hasta 7,5 minutos después. Si el sensor de temperatura estuviera a dos celdas de distancia, el retardo aumenta hasta superar los 15 minutos, y a tres celdas de distancia, el retardo se alarga hasta 25 minutos.

Este ejemplo es una versión simplificada de un pack de baterías estándar, mientras que un pack correctamente diseñado incorporaría sensores de gas y presión para detectar un fallo tan catastrófico cuando la celda inicial empieza a emitir gases. No obstante, incluso este método es considerablemente más lento ya que necesita aproximadamente 10 minutos que utilizando un sensor de temperatura en cada celda.

En los VE, este problema es bien conocido y solucionado con materiales especializados para contener el calor y evitar que se difunda, pero no deja de ser cierto que podría haber un retardo de varios minutos hasta que se detecta el problema. Está claro que el retardo es un problema crítico de seguridad que se podría resolver colocando un sensor de temperatura en cada celda.

Cómo acelerar la carga e incrementar la capacidad disponible

La velocidad de carga de una celda a menudo se ve limitada por factores térmicos. Cuando aumentan los niveles de corriente, sube la temperatura, y por tanto es necesario disipar el calor hacia su entorno. Si se desconoce la temperatura de cada celda, un controlador de carga rápida debe ser prudente porque las temperaturas de la celda solo se pueden estimar para las zonas que carecen de sensores de temperatura directos.

De forma parecida, las bajas temperaturas también plantean un riesgo significativo durante la carga rápida debido a la mayor probabilidad de electrodeposición del litio y de generación de dendritas. Esto provoca la pérdida no deseada de litio activo y debilita la celda tras volver a temperaturas más elevadas.

Para asegurar un rendimiento óptimo se recomienda mantener la temperatura del pack de alimentación de un VE típico en el rango de 15oC a 35oC. Un estudio realizado por la Oficina de Eficiencia Energética y Energía Renovable de EE.UU. reveló que la autonomía del vehículo eléctrico puede disminuir hasta un 39% a temperaturas de congelación[1]. Conseguir los niveles óptimos de eficiencia, fiabilidad y seguridad depende de permanecer dentro del rango de temperatura prescrito ya que cualquier desviación significativa puede provocar una notable disminución del rendimiento y la degradación de la celda.

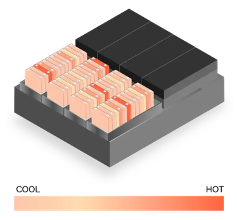

Cuando se carga el pack de la batería, las celdas generan calor pero surgen discrepancias durante la fabricación que a su vez producen temperaturas dispares. Esto puede hacer que una celda se caliente mucha más que las otras (como se puede ver en la Figura 3).

Figura 3. Esta ilustración muestra las diferencias entre las temperaturas observadas en el pack de batería de un VE típico.

(Fuente: Dukosi)

Si esa celda no tiene un sensor de temperatura, su aumento anormal de temperatura podría pasar inadvertido. Con un sensor en cada celda, el comportamiento errático de esa celda se puede identificar de inmediato.

Conclusión

Mantener las celdas de la batería dentro de sus márgenes de funcionamiento recomendados es un reto notable para los fabricantes de vehículos. La monitorización exacta de la temperatura de cada celda permite asegurar de cada una de ellas funcione dentro de su área segura, disminuyendo así el riesgo de sobrecalentamiento y los daños potenciales. Este método no solo mejora la seguridad sino que también maximiza la vida útil y el rendimiento del pack de la batería.

La capacidad de registrar las medidas de temperatura en cada celda proporciona datos valiosos para diagnóstico y mantenimiento preventivo, permitiendo así la detección temprana de cualquier anormalidad o problema potencial. La monitorización proactiva que facilita la tecnología de Dukosi puede ayudar a los diseñadores de baterías a mitigar los riesgos de sobrecalentamiento y contribuye a lograr que el sistema de almacenamiento de energía sea más fiable y robusto, garantizando de este modo un rendimiento óptimo y la seguridad de los vehículos eléctricos y otras aplicaciones alimentadas por baterías.