Autor: Departamento de Marketing de P-DUKE

Traducción: Departamento de Marketing de Electrónica OLFER.

Se podría afirmar que el globo aerostático de los hermanos Montgolfier, presentado en 1783, fue la primera aeronave no tripulada. Sin embargo, el vuelo de un globo no tripulado sin una cuerda que lo conecte a la Tierra está determinado únicamente por el viento.

En 1892, Thomas Edison mostró un torpedo guiado por cable, y Nikola Tesla exhibió su barco radio controlado en 1898. Varias décadas después, los primeros vehículos y aviones no tripulados controlados a distancia llegaron al mercado. Hoy en día, las aplicaciones abarcan desde juguetes hasta vehículos no tripulados autónomos, guiados o controlados a distancia, tanto en el aire, como en tierra o bajo el agua.

Figura 1. Ejemplos de vehículos no tripulados: robot de entrega, UAV multicóptero, robot submarino.

Todos estos dispositivos se enfrentan a desafíos comunes. El más importante es garantizar una operación segura para evitar colisiones con personas u objetos o accidentes aéreos incontrolados. Los vehículos deben ser ligeros pero lo suficientemente potentes como para transportar la mayor carga posible y lograr tiempos operativos prolongados.

Aunque en muchos casos las cantidades son bastante pequeñas, cada aplicación puede requerir diferentes configuraciones de sensores, manipuladores o dispositivos de vigilancia. Los fabricantes pueden abordar este desafío utilizando plataformas flexibles y modulares, así como equipos disponibles en el mercado, lo que permite una adopción rápida y económica según las necesidades específicas.

La forma en que se alimentan estos vehículos no tripulados depende de la aplicación y del tiempo de operación necesario. Para operaciones de corto alcance se utilizan baterías o supercapacitores, las células de combustible modernas permiten una operación extendida, y para operaciones de largo alcance se usan motores de combustión o la energía se suministra mediante un cable.

Con todos estos parámetros, alimentar la electrónica de estos vehículos se convierte en un elemento clave para la seguridad, los tiempos de funcionamiento esperados y la alta capacidad de carga. Los voltajes de las fuentes varían y muchas cargas necesitan su propia tensión de suministro. En este artículo, describiremos cómo los módulos de potencia de P-DUKE, incluidos en la amplia gama de producto de Electronica OLFER, han posibilitado soluciones extremadamente flexibles y modulares en cuanto a potencia.

La arquitectura on-board para estos vehículos, ya sean aéreos, terrestres o submarinos, es muy similar y consta de una fuente de energía, convertidores CC-CC para las diversas cargas, controladores de velocidad y motores de propulsión (figura 2).

Figura 2. Arquitecturas básicas de potencia para vehículos aéreos no tripulados (UAV) – diagrama de bloques simplificado

En la mayoría de las aplicaciones, el motor de propulsión se alimenta directamente desde la fuente de energía para evitar pérdidas adicionales de conversión. En muchos casos, se utilizan pilas de baterías y la tensión y capacidad necesarias dependen del tamaño y la potencia máxima del sistema. Para evitar pérdidas adicionales de conversión, los motores normalmente se alimentan directamente desde la batería, mientras que el resto del sistema requiere tensiones estables.

En el caso de vehículos aéreos no tripulados (UAV), se conectan baterías LiPo de 3,7V en serie, con tensiones nominales que van desde 3s = 11,1V hasta 16s = 59,2V (donde “s” representa el número de celdas en serie). Para tiempos de vuelo más largos, se pueden utilizar células de combustible.

Los robots de almacén modernos, ya sean autónomos (UAV) o guiados (UGV), están equipados con baterías de Li-Ion o LiFePO4 con tensiones nominales que van desde aproximadamente 24V para sistemas más pequeños hasta más de 100V para aplicaciones de carga pesada, como montacargas.

¿Qué tipos de convertidores CC/CC son adecuados para diferentes fuentes de alimentación en aplicaciones de vehículos aéreos no tripulados (UAV)?

Las amplias tensiones de las fuentes de alimentación representan un verdadero desafío para los diseñadores que buscan soluciones de potencia flexibles y modulares para su uso en diversas aplicaciones. P-DUKE y Electrónica OLFER ofrecen un amplio portafolio de convertidores CC/CC para estos requisitos, con tensiones de entrada que van desde 9V hasta 75V y 14V hasta 160V, salidas simples o dobles desde 3,3V hasta 48V, y potencia de 10W a 200W. Estos productos también están calificados para los entornos hostiles en los que operan estos vehículos en ocasiones.

Para dejar la mayor capacidad de carga y espacio posible para las mercancías transportadas y el equipo de seguridad, todos los demás componentes deben ser lo más ligeros y pequeños posible. Otra razón para utilizar convertidores CC/CC altamente eficientes y compactos en la cadena de alimentación interna. La eficiencia tiene un impacto significativo en el peso total, ya que, a menor pérdida, se necesitan disipadores de calor más pequeños. El uso de módulos en lugar de una solución de alimentación centralizada tiene la ventaja de que los convertidores y el calor disipado pueden distribuirse por todo el sistema, cerca de las cargas, lo que facilita la gestión térmica.

Con los convertidores pequeños y ligeros de P-DUKE, es fácil diseñar una única solución adecuada para las diferentes fuentes de alimentación en diversas aplicaciones. ¿Y si se necesita otra tensión de carga adicional? Muy sencillo, basta con agregar otro módulo CC/CC o reemplazar uno con un reemplazo plug-and-play de la misma familia, ¡y el trabajo está hecho!

Veamos algunos ejemplos:

- Fábricas inteligentes y flexibles: Estas fábricas requieren vehículos que naveguen y transporten mercancías de forma autónoma dentro de las instalaciones de producción o almacén. Estos vehículos utilizan láseres y cámaras para la navegación y se comunican directamente con el sistema de fabricación y otros robots. Los vehículos autónomos pueden moverse casi libremente, mientras que los vehículos guiados (UGV) siguen una ruta predefinida definida por marcadores visuales, cintas magnéticas, reconocimiento de objetos y datos de odometría.

- Desafío clave: La operación segura es fundamental, ya que estos vehículos potentes y pesados deben detectar a los trabajadores humanos u otros obstáculos en todas las circunstancias. Este viaje autónomo fue posible gracias a mejoras significativas en la tecnología de cámaras, sensores, láser y reconocimiento de objetos.

- Arquitectura de potencia: Similar a la Figura 1, los motores de mayor potencia para levantar y mover las mercancías transportadas normalmente se alimentan directamente desde la batería. Para la carga de la batería se utilizan soluciones con cable o inalámbricas.

- Ejemplo de aplicación: En la aplicación mostrada en la Figura 3, el objetivo del fabricante era utilizar baterías con tensiones nominales de 24V o 48V, según la potencia necesaria y la carga deseada. Para la conducción autónoma, la computadora a bordo del vehículo procesa información de cámaras y LIDAR comerciales. Muchos dispositivos industriales ya tienen rangos de voltaje de suministro más amplios, pero no cubren las baterías de 24V y 48V. Aquí tienes algunos ejemplos de diferentes sistemas LIDAR con niveles de potencia que van desde 4W hasta 10W.

| PRODUCTO | RANGO DE TENSIÓN |

| RS-HELIOS-16P | 9 – 32V |

| TIM551 | 9 – 28V |

| RS-LiDAR-16 | 9 – 36V |

Por lo tanto, se seleccionó un bus de 12V para la CPU, cámaras, Lidars y otros equipos de 12V, y donde sea necesario, pequeños convertidores downstream generan voltajes de 5V o 3,3V. Se utilizan convertidores aislados para evitar que el ruido se acople a sensores sensibles. Consulte la serie HAE150W (12V), la serie UDH03 y serie PDL12W (5V) y la serie OSR03 (3,3V) en www.olfer.com

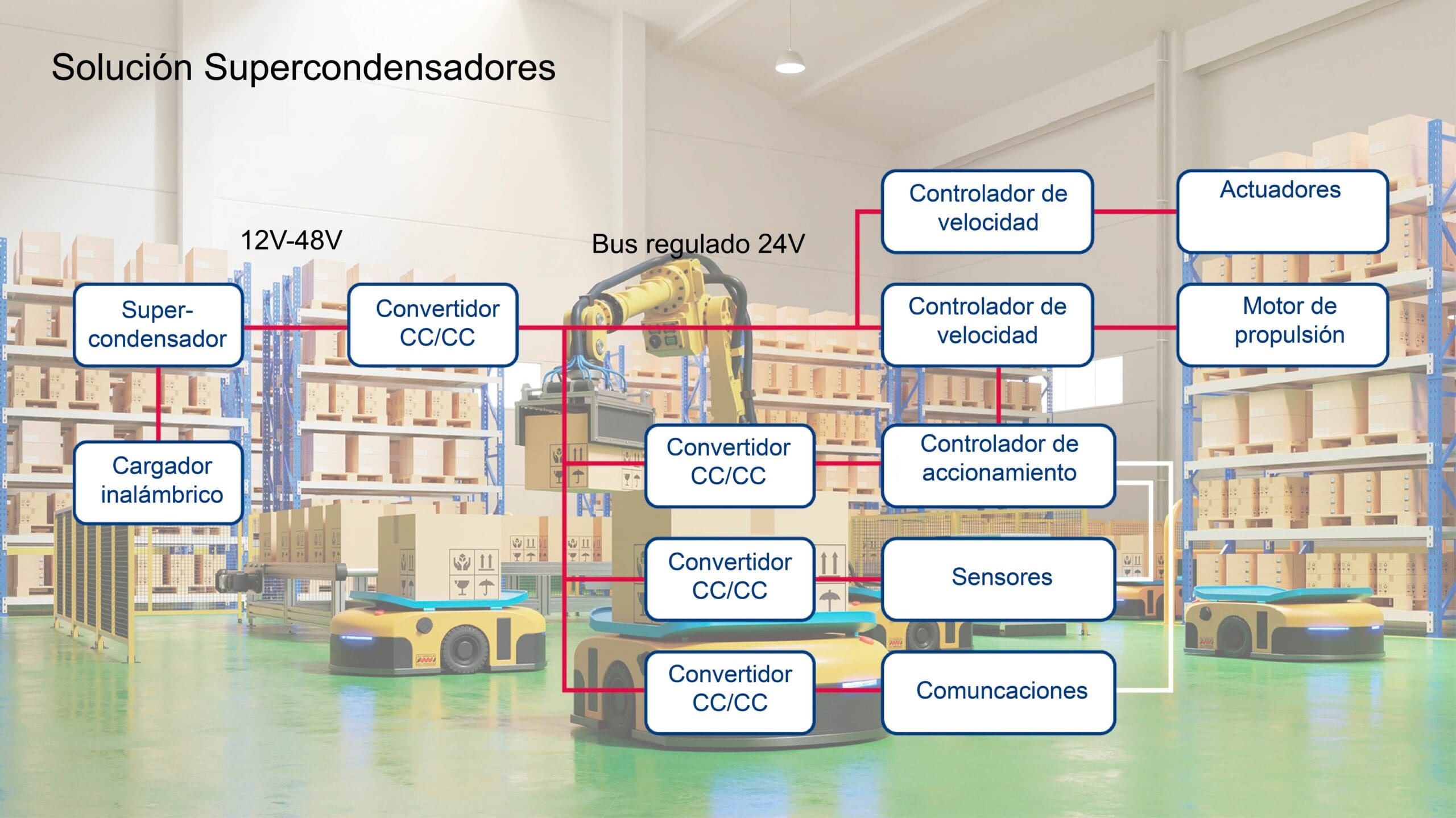

La figura 3 muestra el diagrama de bloques de un vehículo autónomo no tripulado (un robot de conducción para almacenes automatizados).

En aplicaciones de baja potencia, donde son posibles tiempos de operación cortos e intermitentes y una recarga rápida, los supercondensadores podrían ser una opción. La densidad de energía es menor y las tecnologías más nuevas parecen alcanzar valores similares a los de una batería NiMH. Los supercondensadores ofrecen la ventaja de no contener materiales peligrosos y tener una resistencia interna mucho menor, lo que permite corrientes de pico más altas que las baterías. La vida útil de las baterías está limitada a 2000-5000 ciclos de carga, mientras que los supercondensadores pueden cargarse más de 1 millón de veces sin degradación significativa. También funcionan a temperaturas muy bajas, por ejemplo, en un almacén de alimentos o productos congelados.

A diferencia de las baterías, que mantienen un voltaje casi constante durante el proceso de descarga, el voltaje de los supercondensadores disminuye significativamente. El siguiente ejemplo es para un pequeño robot con un consumo total de energía de 100W y un tiempo de funcionamiento máximo de 60 segundos entre ciclos de carga.

Cálculo de energía:

E = P * t = 100W * 60s = 6kJ = 1.67Wh

Voltaje máximo del banco de condensadores: 48V Voltaje mínimo: 12V

Capacidad requerida:

![]()

Conectando diecisiete supercondensadores de 3V/100F en serie, se puede lograr la capacidad requerida a una tensión nominal máxima de 51V.

La figura 4 muestra la curva de descarga de esta solución de supercondensadores en comparación con una batería estándar de 48V.

La Figura 4 muestra las curvas de descarga de los supercondensadores frente a las baterías.

Aunque el precio de los supercondensadores es ciertamente más alto que el de las baterías, el banco de supercondensadores puede recargarse durante la operación en cuestión de segundos, lo que permite que el robot funcione 24 horas sin interrupciones. Considerando la diferencia en la vida útil y el costo de reemplazar baterías defectuosas, la solución de supercondensadores resulta más económica a largo plazo.

Para cubrir el amplio rango de voltaje de los condensadores (desde 12V hasta 48V), se necesita un convertidor. ¡No hay problema! P-DUKE ofrece un convertidor con una entrada de 9V a 75V y una potencia de salida de 100W. Consultar la serie QAE100U.

Figura 5. Arquitectura de potencia típica de un robot que utiliza una solución de energía con supercondensadores.

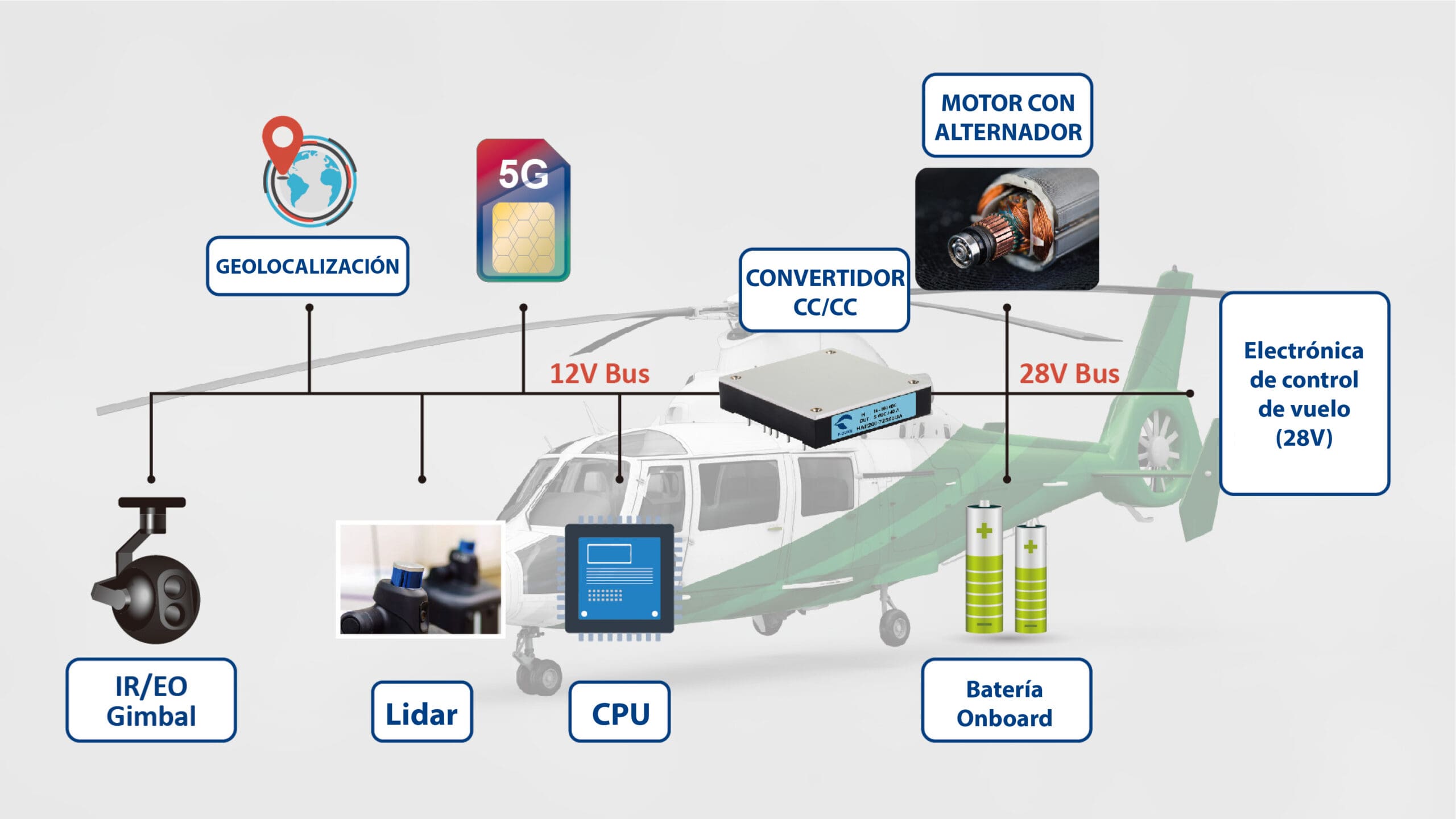

El último ejemplo es un sistema de helicóptero pequeño no tripulado con un tiempo de vuelo de más de 4 horas, que requiere un motor de combustible. A diferencia de lo que se muestra en la Figura 1, los rotores están directamente impulsados por el motor, que también proporciona el voltaje típico de una aeronave de 28V para los sistemas de control de vuelo. El helicóptero puede estar equipado con gimbals infrarrojos/ópticos, varios sensores, lidars, sistemas de mapeo 3D y geolocalización, y muchos otros dispositivos que necesitan una tensión de suministro estable de 12V con una potencia total de 170W.

El convertidor CC/CC necesario de 28V a 12V debe ser ligero, capaz de funcionar a temperaturas ambiente tan bajas como -40°C, y resistir el alto estrés de golpes y vibraciones de los rotores. La protección IP67 y el blindaje completo contra interferencias electromagnéticas (EMI) requirieron un chasis herméticamente sellado para la electrónica completa y, por lo tanto, una refrigeración por conducción para el convertidor de potencia.

La solución ideal fue el convertidor de media carcasa de la familia HAE200W de P-DUKE (Figura 6). Funciona en un rango de entrada de 16,5 a 75V, incluso a temperaturas ambiente de -40°C, y la base de metal permite la refrigeración por conducción al chasis del helicóptero. Gracias al encapsulado de silicona, resiste los requisitos de golpes y vibraciones según las normas MIL. Con un peso de solo 105g, este convertidor representa menos del 0,5% del peso total del helicóptero. Además, con una potencia máxima de 212W, también deja margen para cargas adicionales o picos de carga.

Figura 6. Cadena de potencia simplificada del sistema de helicóptero no tripulado.

La unidad de control remoto puede alimentarse desde una batería de 12V o desde la red MIL de 28V (rango de 16V a 50V) de un barco o vehículo terrestre. El amplificador de RF necesita una fuente de 28V potente, por lo que esta tensión se seleccionó como la tensión principal del bus. Un convertidor de 100W de la familia QAE100U de P-DUKE, con un rango de entrada de 9V a 75V, genera este bus de 28V y, aguas abajo, los convertidores de menor potencia de P-DUKE proporcionan los voltajes de suministro necesarios dentro de la unidad de control remoto (Figura 7).

Figura 7. Diagrama de bloques de la unidad de control remoto.

Cada aplicación de UAV puede presentar desafíos y requisitos diferentes. En este artículo, queremos centrarnos en algunos elementos clave de la cadena de suministro de energía que, en la mayoría de los casos, comparten requisitos comunes: espacio reducido, bajo peso, alta eficiencia y fiabilidad, pero aún más importante, flexibilidad, modularidad y facilidad de uso.

Al final, los diseñadores necesitan un socio competente que ofrezca el portafolio de productos necesario y pueda ayudar al cliente a encontrar la solución óptima para sus requisitos específicos. P-DUKE y Electrónica OLFER os pueden ayudar.