Autor: Jon tuna, Gerente de Desarrollo de Negocios – Américas Renesas – Sensores de Posición Inductivos PL

A medida que la electrificación en la industria automotriz alcanza niveles sin precedentes, los requisitos para hacer que los sistemas sean más eficientes crecen con una trayectoria similar. La demanda de los clientes de rangos de conducción más largos en vehículos eléctricos requiere que los diseñadores de sistemas automotrices optimicen la dinámica de eficiencia de los diferentes sistemas de control en los vehículos. Entre ellos, el sistema de control del motor eléctrico se destaca como un punto focal crítico para los ingenieros. El control preciso de los motores eléctricos afecta directamente a la eficiencia y la seguridad del vehículo. El logro de este nivel de precisión depende de la disponibilidad de retroalimentación de posición de alta precisión, lo que permite a los motores mantener la estabilidad, garantizar la seguridad y ajustarse a los requisitos de carga dinámica.

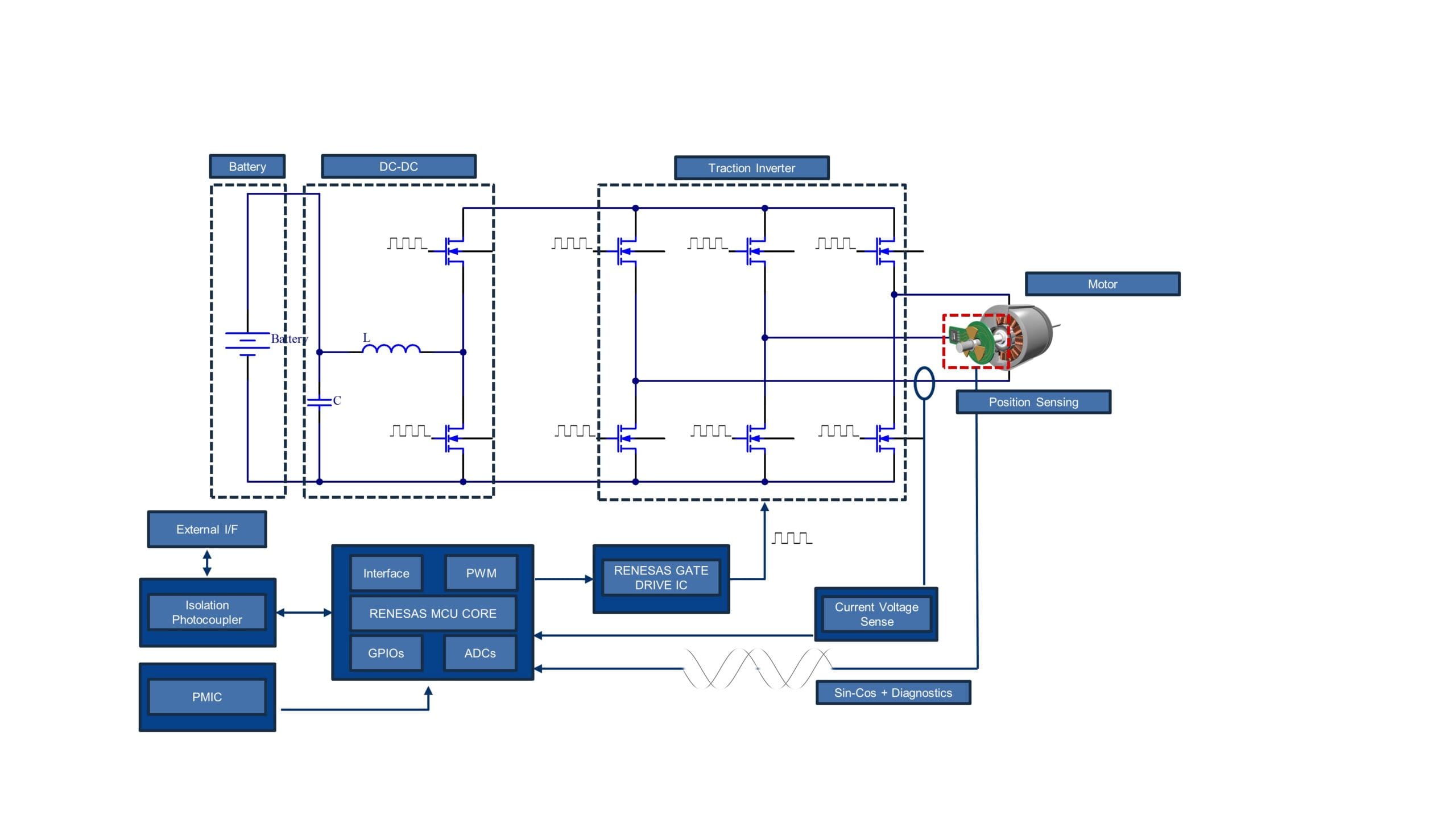

Figura 1: Diagrama de bloques del controlador del motor

El sistema de detección de retroalimentación de posición no solo debe ser preciso sino que también debe existir en un entorno donde coexistan interferencias electromagnéticas significativas debido a altas corrientes de conmutación. Los circuitos integrados con sensor de posición inductivo (IPS) de Renesas tienen una excelente inmunidad a los campos magnéticos parasitarios. El IPS2550, diseñado específicamente para aplicaciones de conmutación de motores en la industria automotriz, ha demostrado su excepcional inmunidad contra campos magnéticos parásitos al superar con éxito los estándares de prueba ISO11452-8 en diversas aplicaciones. Este notable rendimiento se atribuye a la arquitectura interna del IPS2550, que rastrea y rechaza activamente cualquier ruido que no coincida con la señal portadora original en fase y frecuencia. Esto distingue al IPS2550 de las tecnologías tradicionales como los sensores de efecto Hall o magnetorresistivos. Los sensores de posición inductivos de Renesas se pueden integrar con seguridad en carcasas de motores, brindando una precisión excepcional incluso en presencia de interferencias electromagnéticas. Un ejemplo ilustrativo del rendimiento de IPS en entornos ruidosos se encuentra en los inversores de tracción, donde el IPS2550 supera consistentemente a sus competidores.

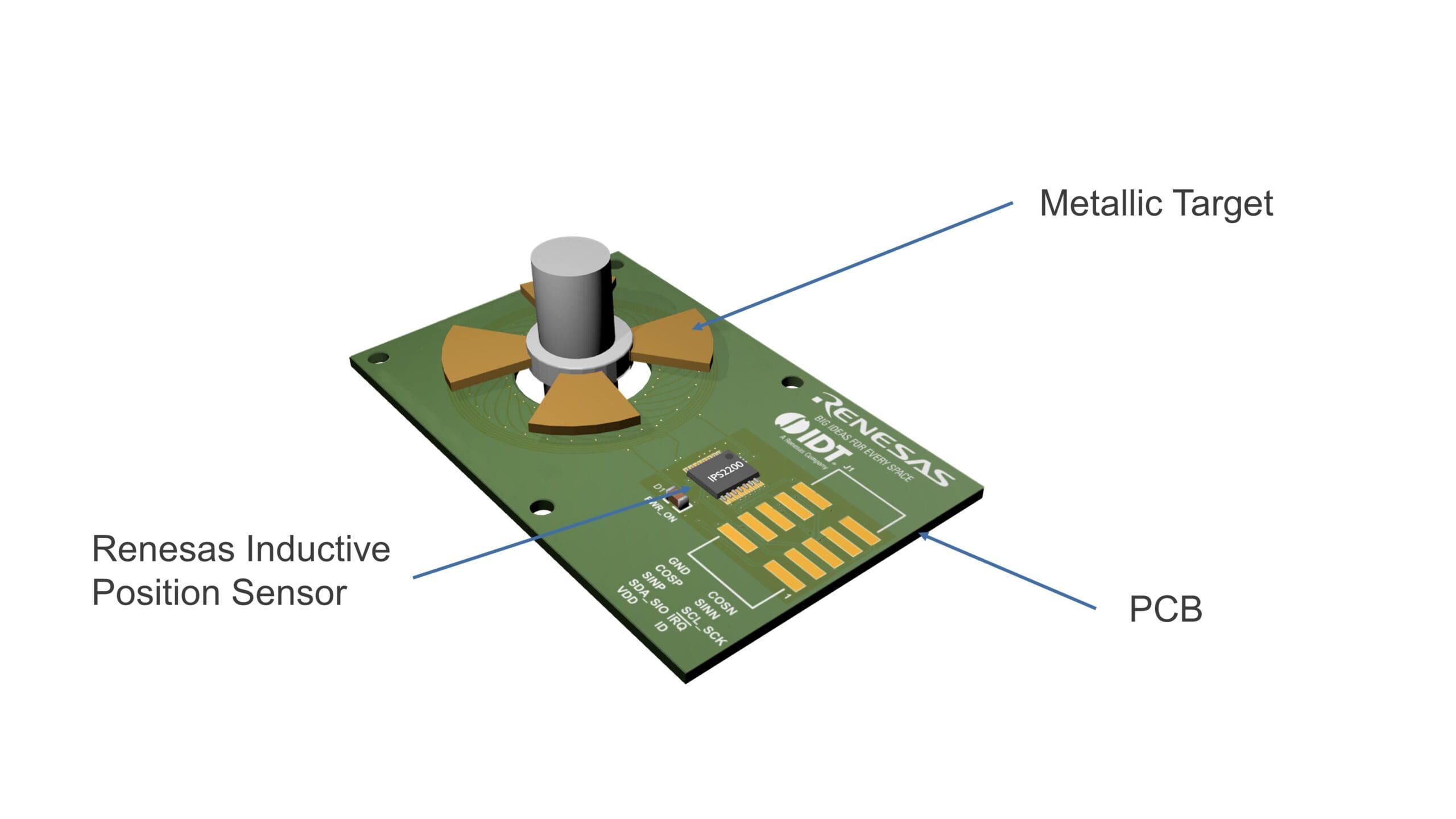

Figura 2: PCB del sistema de detección inductiva y objetivo metálico

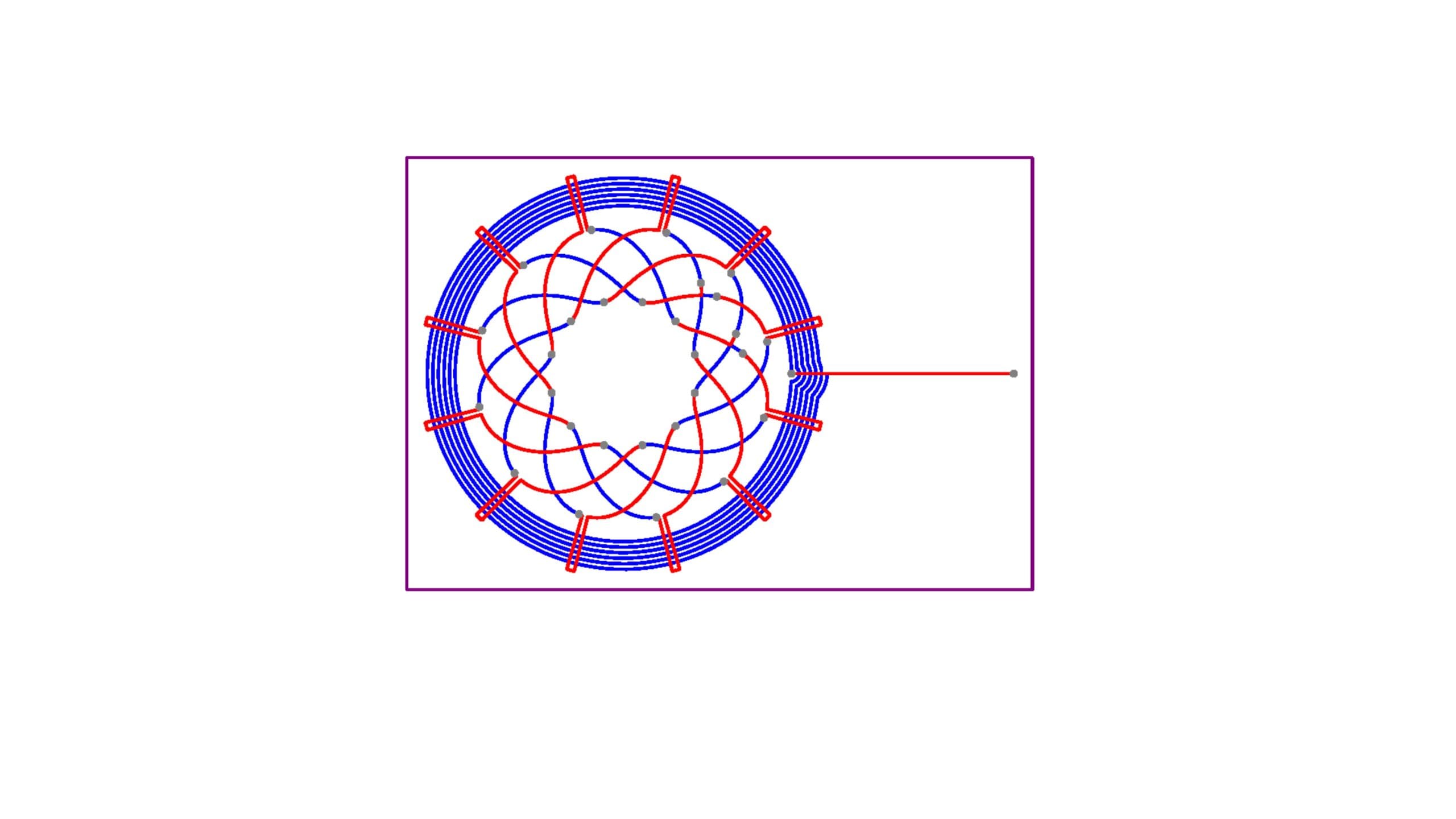

Dado que IPS2550 sirve como bloque de construcción central de un sistema de detección de posición inductivo, un sistema típico también se compone de bobinas de sensor basadas en PCB, objetivo metálico y componentes pasivos. El objetivo metálico ofrece a los diseñadores la posibilidad de eliminar la necesidad de obtener imanes de metales de tierras raras, una necesidad en los sistemas de efecto Hall. Los sistemas de detección inductivos pueden funcionar eficazmente con una amplia gama de materiales metálicos, lo que proporciona a los diseñadores una flexibilidad significativa. La tecnología IPS se basa en principios de corrientes parásitas, lo que hace que la superficie del metal objetivo sea un factor crítico en lugar de la elección del material. Al diseñar bobinas de sensores, los equipos de ingeniería de IPS consideran la resistividad del material objetivo. Esta consideración no es una limitación en la selección del material sino más bien un medio para optimizar el rendimiento del sensor para el metal específico que se utiliza.

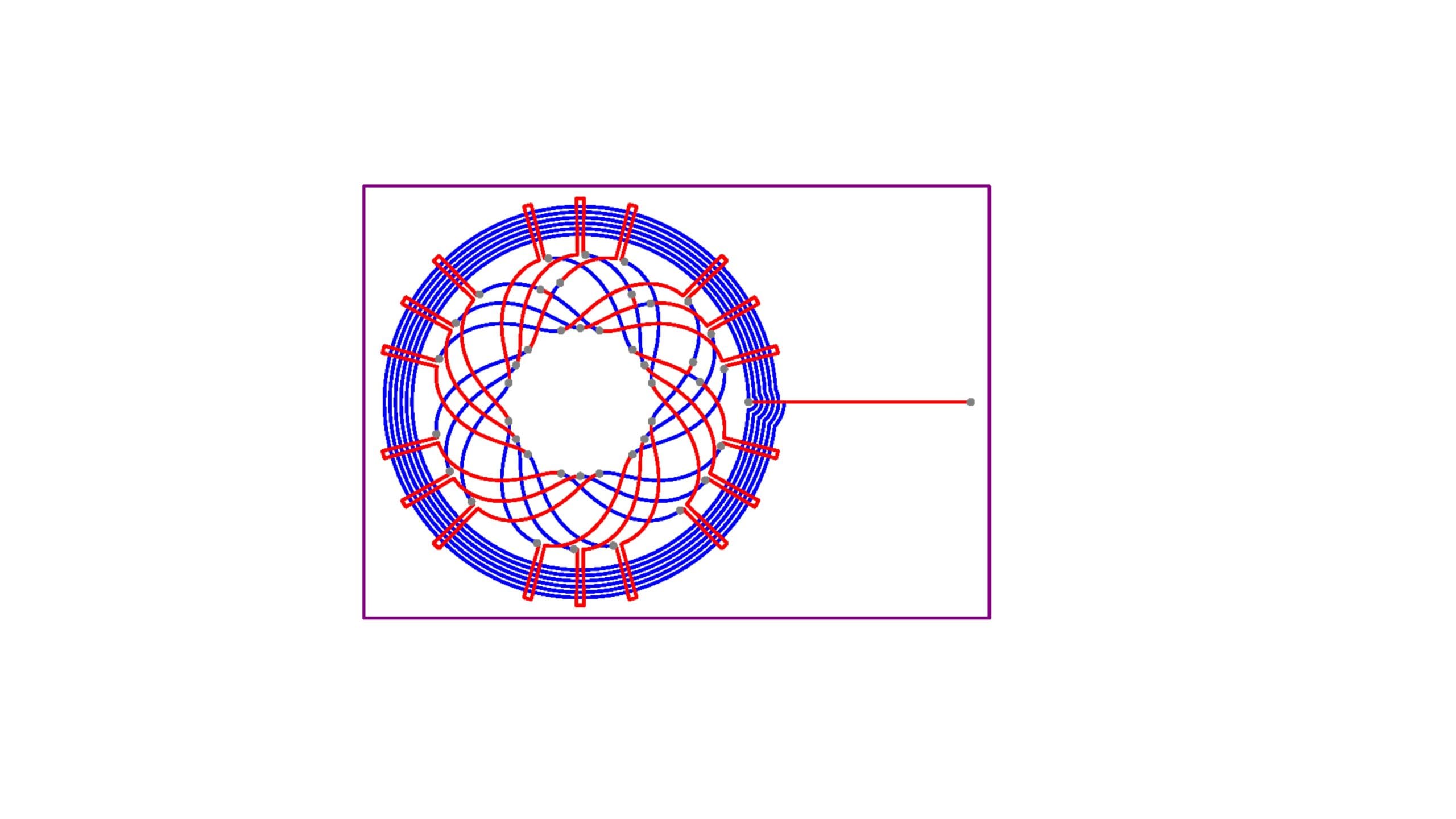

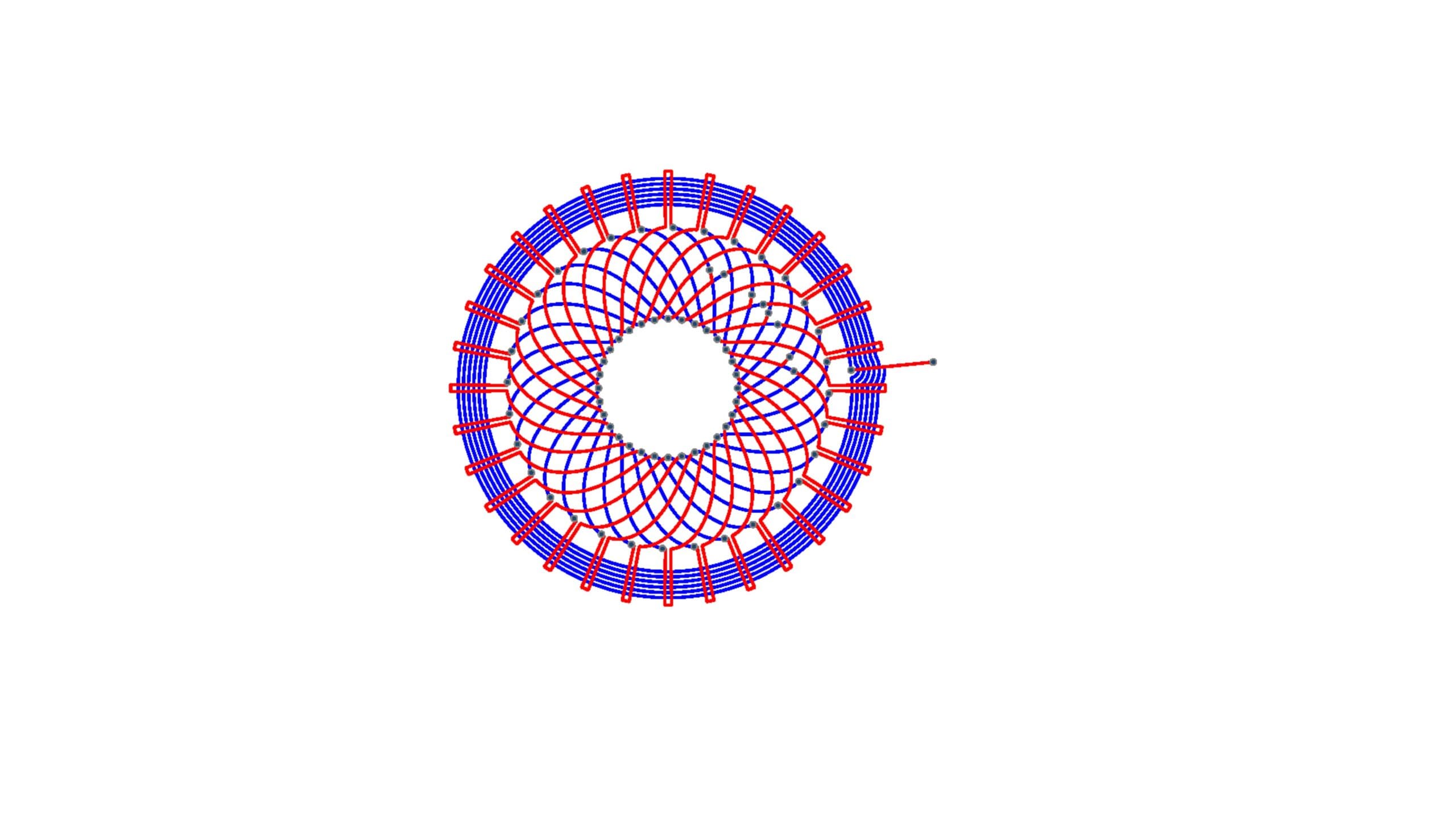

El elemento sensor, generado a partir de las trazas de la PCB, es externo al circuito IPS. Esto ofrece una notable flexibilidad para la adaptación a diversas aplicaciones de motor. Los equipos de ingeniería de Renesas tienen la capacidad de simular y generar patrones de sensores personalizados para que coincidan con los pares de los polos del motor. Esta optimización conduce a una mejora sustancial en la precisión y resolución de la retroalimentación de posición dentro del sistema de circuito cerrado, mejorando en consecuencia la eficiencia y seguridad del sistema de accionamiento del motor.

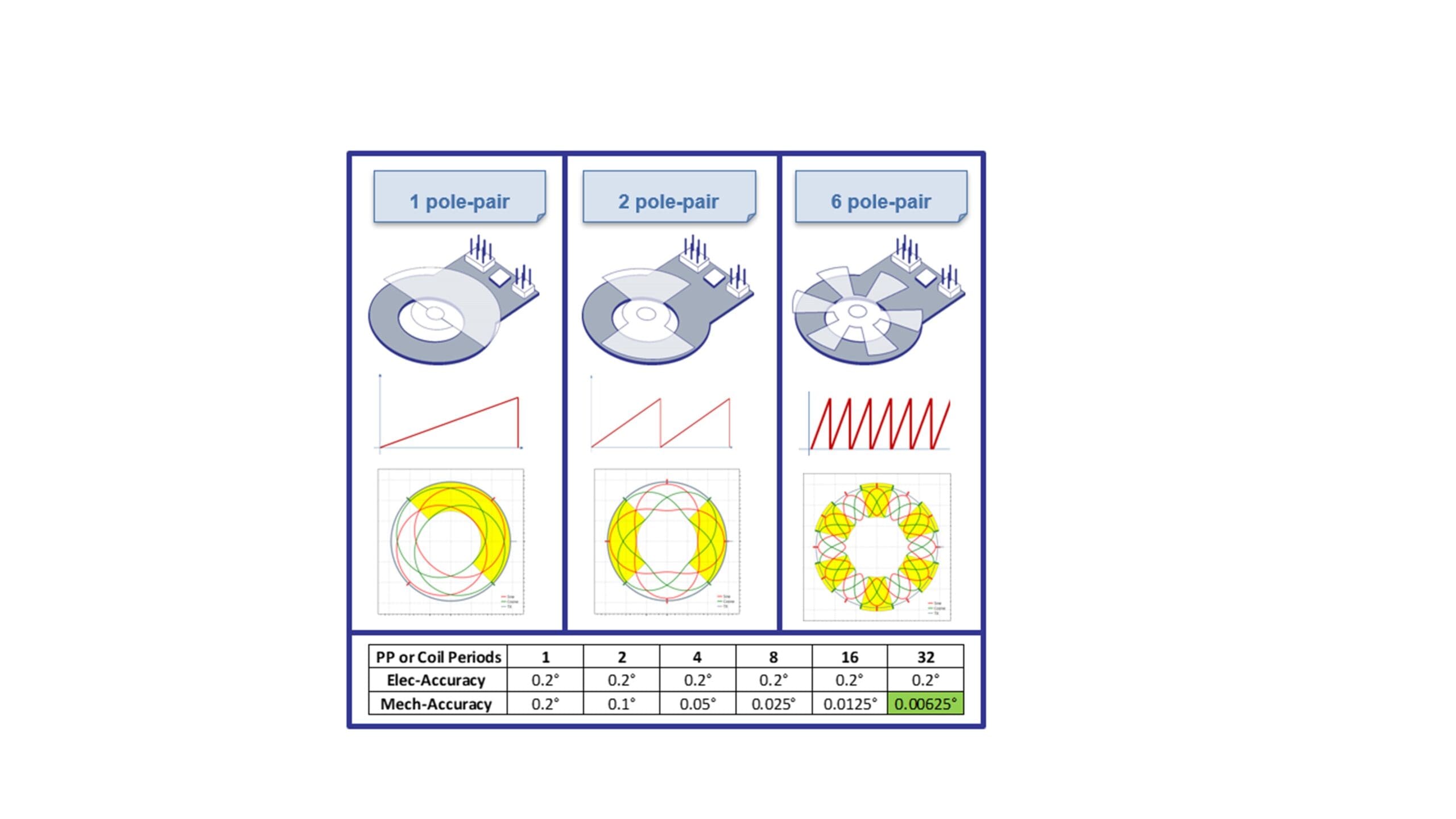

El rendimiento de precisión del IPS2550 se puede mantener consistentemente por período eléctrico. Esto se traduce en un rendimiento de precisión mecánica significativamente mejorado cuando el diseño del sensor incorpora múltiples períodos eléctricos para cada rotación mecánica. Este proceso de mejora del rendimiento mecánico se ilustra a continuación:

Figura 3: Períodos de bobina eléctrica: precisión del ángulo mecánico

Además de su rendimiento excepcional, la personalización del elemento sensor proporciona otras ventajas. Proporciona a los ingenieros flexibilidad con respecto a la integración mecánica del sensor en el sistema del motor. Los sensores IPS se pueden personalizar para colocarlos en el extremo del eje, pasar a través del eje o integrarse en una configuración de eje lateral. Esta adaptabilidad permite una amplia gama de diseños y aplicaciones de motores, mejorando la versatilidad de la tecnología IPS.

Figura 4: Realización mecánica de configuraciones IPS

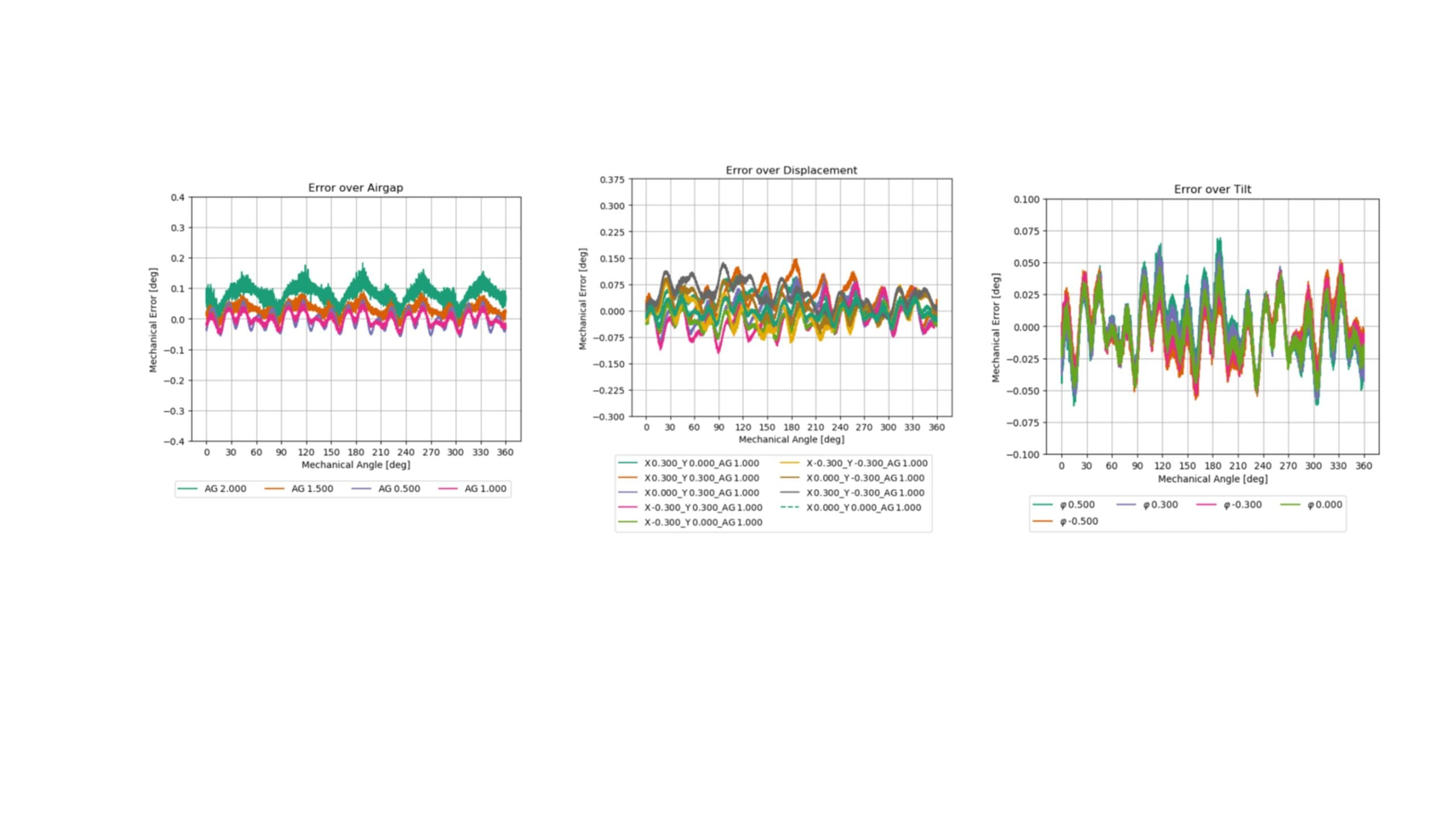

Además, la alta adaptabilidad mecánica ofrece otras ventajas de diseño, incluida la tolerancia a desalineaciones axiales. La tecnología IPS puede mantener su alto rendimiento bajo desalineaciones en los ejes X-Y y Z. El diámetro objetivo diseñado ligeramente más grande que las bobinas del sensor permite un mejor control sobre el rendimiento de desalineación del eje X-Y. La función de control automático de ganancia (AGC) ajusta la ganancia del sensor si el acoplamiento entre el objetivo y las bobinas del sensor se ha alterado debido a un cambio en el eje Z.

Figura 5: (Primera imagen): Error sobre el desplazamiento del eje Z (aislamiento)

Figura 6: (Segunda imagen): Error sobre el desplazamiento del eje X-Y

Figura 7: (Tercera imagen): Error sobre la inclinación

Una solución IPS típica puede pesar entre 5 y 10 gramos y tener un grosor de entre 1 y 2 mm. Estas reducciones de tamaño y peso contribuyen a mayores mejoras de eficiencia. Además, dado que las bobinas de los sensores están integradas en la misma PCB que contiene el chip del sensor y los componentes electrónicos, se elimina la necesidad de elementos sensores típicos, como resolutores y codificadores. Esta eliminación no sólo agiliza el sistema sino que también tiene el potencial de reducir los costos generales del sistema.

Los chips Renesas IPS deben conectarse a una bobina transmisora (TX), el oscilador LC, que forma el campo electromagnético, y a un conjunto de dos bobinas receptoras (RX), que miden el voltaje acoplado a ellas. Luego, el perfil de voltaje diferencial seno-coseno se puede convertir en información de posición utilizando un algoritmo arctan.

La personalización de las bobinas RX es lo que permite a los diseñadores adaptar el diseño de sus bobinas para que coincida con los pares de polos del motor. Si bien esto puede parecer sencillo, los diseños complejos con un alto número de pares de polos pueden encontrar limitaciones de espacio debido al diseño de pistas y vías en PBC de tamaño pequeño. Esta limitación se vuelve más pronunciada en los sistemas de detección inductivos que utilizan 3 devanados RX, particularmente cuando se trata de motores con pares de polos altos.

Figura 8: Diseño del sensor de par de 3 polos con 2 bobinas RX en comparación con 3 bobinas RX

Los elevados estándares de seguridad funcional a menudo requieren redundancia en la detección de posición dentro de las aplicaciones de control de motores. Este requisito se traduce en la necesidad de acomodar el doble del patrón de sensor dentro de la misma área física, lo que presenta un mayor desafío para los sistemas que utilizan más de dos bobinas RX.

Figura 9: Disposición del sensor redundante de pares de 4 polos – 2 bobinas RX

A lo largo de los años, los equipos de Renesas IPS han acumulado una amplia experiencia en el tratamiento de los problemas frecuentes que se encuentran en los sistemas de retroalimentación de posición de los controladores de motores. Un desafío particularmente importante tiene que ver con la gestión de armónicos indeseables que surgen durante la rotación a alta velocidad del objetivo, junto con irregularidades en el campo electromagnético. A medida que aumenta el orden de los armónicos, sus amplitudes suelen disminuir. En consecuencia, al evaluar el error intrínseco de un sensor inductivo, es razonable anticipar que la influencia principal provendría de los componentes armónicos segundo, tercero y cuarto de las señales. Por tanto, es fundamental controlar estos órdenes de armónicos.

Abordar este desafío se vuelve especialmente importante cuando las bobinas de los sensores se fabrican manualmente. Renesas, sin embargo, emplea una estrategia distinta. Los equipos de IPS Engineering aprovechan un software de diseño y simulación patentado desarrollado internamente para crear bobinas de sensores. Este software de simulación evalúa y mitiga eficazmente las amplitudes de armónicos problemáticos, lo que da como resultado una precisión y un rendimiento del sensor significativamente mejorados.

Como se muestra en la transformada rápida de Fourier (FFT) del error a continuación: el error de amplitud del tercer y cuarto armónico está entre 0,04 y 0,02 grados eléctricos mediante un sensor diseñado optimizado por el software de simulación Renesas.

Figura 10: Error FTT – Armónicos

En la era de la electrificación del automóvil, especialmente en los vehículos eléctricos, la importancia de la eficiencia y la seguridad ha aumentado significativamente. Los sistemas de control de motores eléctricos desempeñan un papel fundamental en la optimización de ambos aspectos, basándose en una retroalimentación de posición precisa. La tecnología inductiva IPS2550 de Renesas ofrece una solución versátil diseñada para satisfacer los requisitos específicos del cliente. Esto garantiza un rendimiento excepcional incluso en condiciones ambientales adversas y contra campos electromagnéticos parásitos. La tecnología IPS proporciona beneficios adicionales, como personalización, adaptabilidad mecánica y la capacidad de tolerar desalineaciones, al mismo tiempo que optimiza los costos del sistema debido a su diseño compacto y capacidades de integración. A pesar de los posibles desafíos relacionados con el diseño de sensores y la gestión de armónicos, Renesas ha utilizado eficazmente software patentado de simulación y diseño para superar estos obstáculos y mejorar notablemente la precisión del sensor. Renesas mantiene su compromiso de ofrecer soluciones innovadoras para cumplir con los cambiantes requisitos de rendimiento y seguridad funcional en la industria automotriz.

Para más información envíe un correo electrónico a: IPS@lm.renesas.com