Autor: Caleb Lander, Senior Product Manager, XP Power

Los diseños de fuentes de alimentación CA/CC solo se podían optimizar, en general, para unas determinadas condiciones de la carga y de la línea. Esto tiene su origen en el clásico control analógico y en las técnicas sencillas de modulación anchura de pulso a la frecuencia fija que se han venido utilizado habitualmente, imponiendo a menudo unas limitaciones que han elevado el nivel de exigencia sobre los componentes en los extremos de los rangos de funcionamiento. Las fichas técnicas de las fuentes de alimentación solían indicar una fuerte degradación de las características con bajas tensiones de entrada y las salidas se limitaban a valores fijos que se podían ajustar quizás en un +/-10% en el mejor de los casos. El funcionamiento ajustable hasta una tensión de salida cero y la salida de corriente constante y exacta solían corresponder únicamente a costosas fuentes de laboratorio que no tenían que ser especialmente compactas o eficientes. Del mismo modo, características como la respuesta del lazo de control, la reacción frente a sobrecargas y los umbrales de detección de fallos se “cocinaban” en el diseño junto con los niveles de señal de control y monitorización, la funcionalidad y las polaridades.

Como resultado de todo esto, los usuarios han tenido que conformarse con las fuentes de alimentación disponibles, encontrando el mejor compromiso y recurriendo a varios tipos de productos distintos. En los productos finales ya consolidados, las actualizaciones y los cambios se podían limitar a lo que permitiera la fuente de alimentación; incluso la necesidad de un pequeño ajuste en la tensión de salida podía implicar una importante revisión de las especificaciones al diseñar la fuente de alimentación. Muchas aplicaciones también exigían que la fuente de alimentación cumpliera ciertos requisitos: a menudo era preciso que las cargas de corriente constante del LED fueran atenuables o que la tensión de salida a un proceso de electrólisis fuera programable para determinar la velocidad de reacción. En estos casos, la solución ha consistido muchas veces en un costoso diseño a medida.

La fuente de alimentación no tiene por qué dictar a los clientes cuáles serán las prestaciones de sus productos finales, de ahí que los proveedores de fuentes de alimentación siempre hayan intentado que sus productos sean tan versátiles como fuera posible. Sin embargo, la tecnología disponible en el pasado obligaba a establecer contrapartidas, por ejemplo en el precio o en otros parámetros como el tamaño o la eficiencia. En la actualidad, una densidad de potencia elevada es imprescindible por muchas buenas razones, de ahí que este compromiso pueda ser inaceptable.

Conversión de potencia “digital” y realmente digital

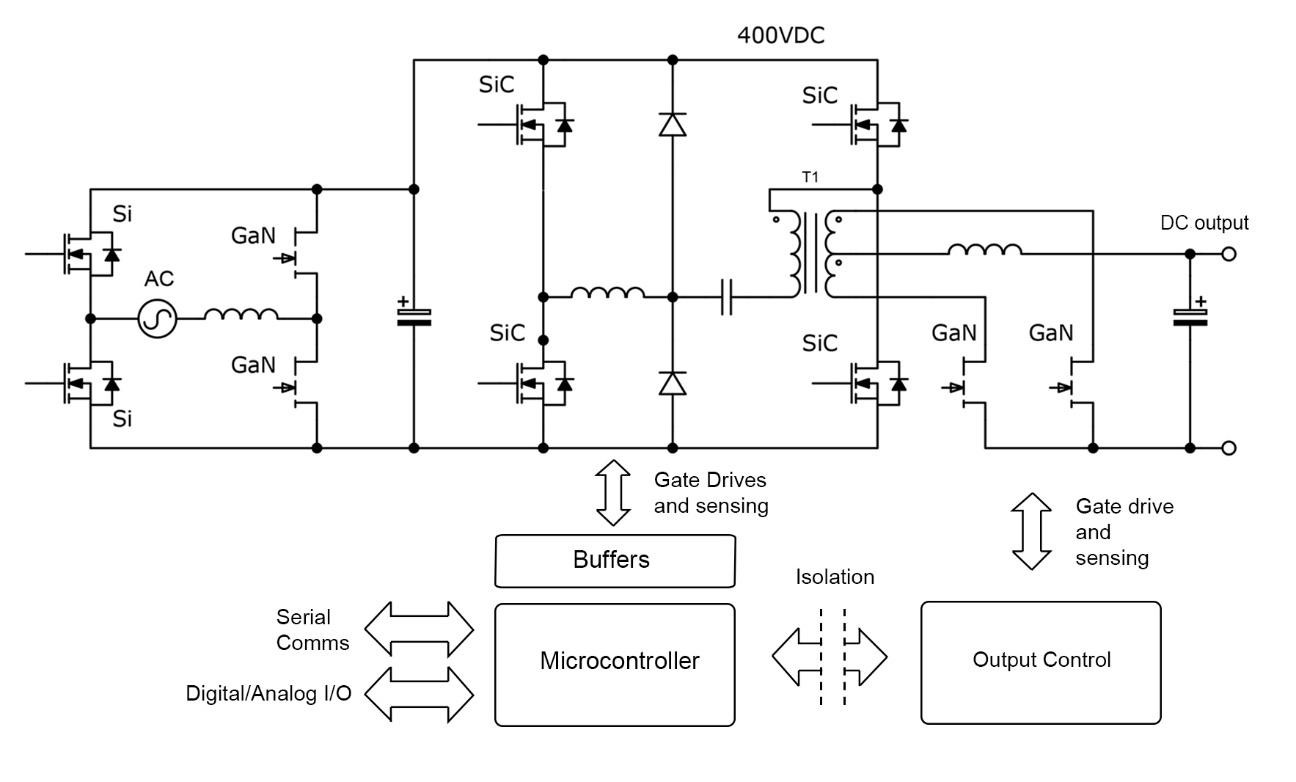

Cuando aparecieron en el mercado, las fuentes de alimentación “digitales” parecían prometer la flexibilidad de la alimentación “controlada por software”, pero los primeros productos simplemente tenían interfaces digitales a la electrónica discreta y el controlador analógico. Esto tan solo facilitó el acceso a la información sobre el funcionamiento del producto en lugar de mejorar su versatilidad. A lo largo de los últimos años, los avances en las técnicas de diseño y la tecnología de semiconductores han mejorado la eficiencia y la densidad de potencia, por lo que se ha aliviado el problema de la degradación de las características frente a variaciones de línea y carga. Por ejemplo, la etapa de “corrección del factor de potencia (PFC) sin puente con topología totem-pole” basada en semiconductores de gran banda prohibida alcanza una eficiencia superior al 99% y del orden del 97,5% incluso con un bajo nivel de línea, por lo que la rectificación de línea y el PFC ya no generan un “cuello de botella” que afecte al rendimiento y los usuarios pueden aprovechar toda la potencia de una fuente de alimentación gracias a esta técnica y cualquier tensión de línea en todo el mundo. Las etapas de los modernos convertidores aislados, como el “puente completo con variación de fase”, también puede manejar unos amplios rangos de salida con una alta eficiencia y un control preciso del funcionamiento con corriente constante para que el producto sea más versátil (Figura 1).

Figura 1: Esquema típico de un moderno convertidor CA/CC de alta eficiencia mediante un verdadero control digital a través de una etapa PFC sin puente, un convertidor de puente completo con variación de fase, rectificación de salida síncrona e interruptores de gran banda prohibida.

Las topologías de conversión descritas presentan unos complejos requisitos de control para obtener el mejor rendimiento y esto ha sido posible gracias a un verdadero control digital, de modo que el control de todos los interruptores es generado por algoritmos de software a través de controladores que ahora son de bajo coste pero de alto rendimiento, como la gama ARM CortexTM. Muchos parámetros, ahora bajo control del software, se pueden alterar para cumplir los requisitos de la aplicación: la frecuencia se puede reducir o se pueden “retirar” fases del PFC para mejorar la eficiencia con cargas pequeñas y la tensión de salida se puede cambiar “sobre la marcha” para una “adaptación dinámica de la carga” con el fin de reducir el consumo de la carga en reposo. Asimismo se pueden optimizar la compensación del lazo para una resistencia de carga determinada y la capacidad paralela para mejorar la respuesta frente a transitorios, entre otras muchas posibilidades. Las modernas topologías de conversión también pueden funcionar de manera bidireccional, una opción realista para configurar sin cambiar el hardware con un verdadero control digital, incluso dinámicamente, para aplicaciones como la carga de vehículos eléctricos y la “devolución” de energía a la red eléctrica.

Gracias al control digital resulta muy sencillo configurar los niveles de la tensión y la corriente de salida, así como monitorizar y controlar temporización/retardos, umbrales y polaridades. Es fácil implementar un bus de comunicaciones serie, de manera que los usuarios puedan ajustar el convertidor por medio a una interfaz gráfica de usuario (GUI) suministrada por el fabricante en función de los requisitos, o bien efectuar pruebas con los ajustes y, una vez optimizados, solicitar al fabricante que envié un producto con esos ajustes previamente incorporados. Con un controlador apropiado, incluso es posible cambiar la funcionalidad de forma dinámica mientras se utiliza la aplicación según las necesidades.

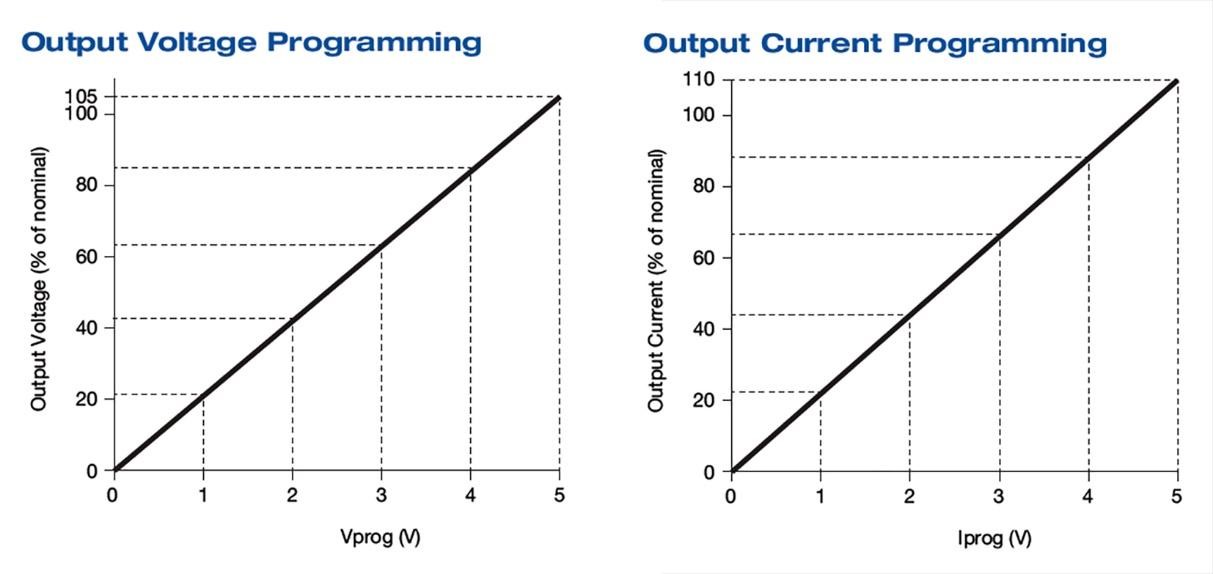

La interfaz serie suele ser I2C con el protocolo PMBusTM pero también podría ser RS232 o RS485, CANopenTM, MODBUSTM o SCPITM para una total flexibilidad. Para los usuarios que lo requieran, las entradas de control analógicas también suelen ser opcionales, por ejemplo, programando una tensión o corriente de salida lineal de 0-5V (Figura 2).

Figura 2: Una fuente de alimentación digital a menudo sigue permitiendo la programación analógica por medio de una interfaz A/D.

Un estudio de caso

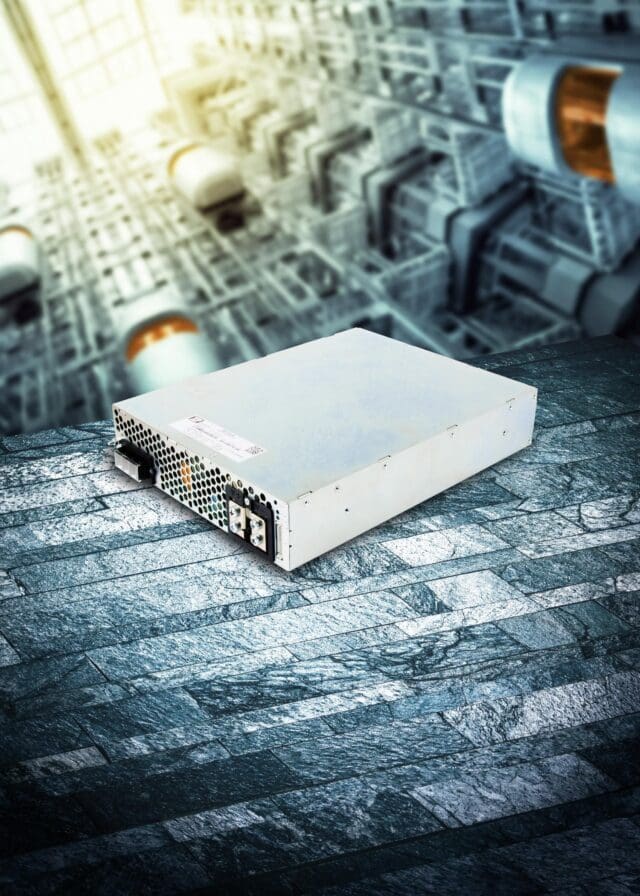

Un ejemplo que ilustra las enormes ventajas del control digital es una aplicación en la que un fabricante de equipos de síntesis electroquímica observó que su fuente de alimentación era incompatible con el suministro eléctrico en todo el mundo debido a la degradación de las características con valores bajos de CA nominal. También veía limitadas su funcionalidad y su controlabilidad porque necesitaba un hardware externo, poco práctico y caro, así como introducir modificaciones en la fuente de alimentación. Una mejor solución fue la HPA1K5 de XP Power, una fuente de alimentación de 1500W basada en una plataforma DSP que funciona con una tensión monofásica de 80-264VCA, con un efecto casi nulo sobre el rendimiento a la salida y apta para funcionar en cualquier mercado. El control digital eliminó la circuitería externa y las modificaciones en el hardware de la fuente de alimentación, además de ofrecer un mayor grado de funcionalidad cuya importancia es máxima; por ejemplo, el apagado seguro si falla la señal de activación del sistema. Una vez comprobados por el usuario a través de la GUI, los ajustes fueron configurados en fábrica por XP Power antes de enviar el producto. El cliente pudo aprovechar al máximo las ventajas del bus I2C de la fuente de alimentación conectándola a un ordenador de una sola placa cuyo tamaño es el de una tarjeta de crédito y que sirvió también como pasarela de conexión a la red del usuario en la nube para monitorizar el rendimiento del carril de alimentación del producto final en todo el mundo desde un centro de control en Europa. El usuario tiene un producto más competitivo que reduce el número de componentes, el coste y el espacio ocupado, todo ello mejorando la fiabilidad.

Productos como la HPA1K5 aumentan su aplicabilidad gracias a sus certificaciones de seguridad para equipos de TI y médicos (2 x MOPP) en todo el mundo y a su alta densidad de potencia. Sus salidas nominales se pueden configurar como una tensión constante, programables entre un 0 – 105% del valor nominal como corriente constante entre un 0 – 110% del valor máximo. Entre sus funciones se encuentran también la detección remota, el reparto de corriente entre equipos en paralelo, una fuente en espera de 5V y un ventilador controlado por temperatura.

Otros productos similares de la gama HP con funcionalidad DSP de XP Power son los pertenecientes a la serie HPL5K0, con una potencia nominal de 5kW y entrada trifásica de 180 – 264VCA, destinado a aplicaciones cuya tensión de salida sea mayor, y con tensiones nominales de 60V, 100V o 200VCC de forma opcional. Otro ejemplo es la HPT5K0, también de 5kW pero con una entrada trifásica de 180 – 528VCA, y de nuevo con altos valores opcionales de la tensión de salida y dos tipos de carcasas. Las gamas HPL y HPT ofrecen las mismas funciones de control y monitorización descritas y rápidas pendientes de salida que resultan útiles en las aplicaciones de prueba más exigentes

Conclusión

La era de la “alimentación definida por software” ha llegado por fin y hay productos CA/CC disponibles cuya tensión de salida, corriente y funcionalidad se pueden controlar y optimizar de manera sencilla por el usuario e integrarlas en el firmware para la producción, todo ello sin comprometer el coste y la eficiencia. Estos productos pueden funcionar en todo el mundo con certificaciones para un gran número de aplicaciones finales y se pueden actualizar o reprogramar para nuevas aplicaciones con una simple conexión a un ordenador portátil por medio del software y de la GUI suministrada por el fabricante, por lo que el usuario toma el control con firmeza.