Mark Patrick, Mouser Electronics

Para controlar el movimiento de los robots modernos, es necesario gestionarlo a lo largo o alrededor de más de un eje. Aunque la electrónica de vanguardia facilita cada vez más el control del movimiento de alta precisión, los diseñadores (ya sean aficionados que crean robots de lucha o ingenieros profesionales que desarrollan robótica industrial) piden más a estos sistemas.

Dada la naturaleza mecánica de la robótica, parte del circuito de control tendrá que ser invariablemente mecánica. Por consiguiente, se deberán tener en cuenta las vibraciones, la holgura de los engranajes, el impulso y muchos otros factores. Por lo tanto, resulta esencial elegir el motor adecuado para cada movimiento. Los motores paso a paso o CC sin escobillas (BLDC) suelen ser la mejor opción para potencias bajas o moderadas.

Sensores de control de movimiento

El efector final es el punto del brazo del robot en el que se sitúa la herramienta o el mecanismo de agarre. Conocer su posición, su velocidad y su aceleración en todo momento resulta muy importante. Para ello, suele ser necesaria alguna forma de sensor, como un dispositivo de efecto Hall, un codificador óptico o un sincro o resolucionador. Para lograr una precisión óptima, a veces es necesario montar el sensor cerca del extremo de carga, y no en el motor.

Naturalmente, algunas aplicaciones reducen los costes y la complejidad prescindiendo del sensor. Este control de campo sin sensores mide el voltaje y la corriente en cada fase de los devanados del motor y realiza un conjunto de cálculos complejos para determinar la posición del rotor. El problema es que requiere más potencia de computación y una programación más sofisticada (lo que resulta difícil de asumir en caso de limitaciones presupuestarias). Además, este enfoque no ofrece la misma solidez operativa ni la misma confianza en términos de precisión que usar un sensor. Por ello, muchos diseñadores de robótica siguen prefiriendo el enfoque basado en sensores.

Clasificación habitual de los robots

Al oír la palabra «robot» la mayoría de las personas es probable que piensen en un asistente humanoide multifuncional que se mueve libremente. Aunque algunos robots tienen forma humanoide, en la mayoría de los casos su aspecto es bastante distinto y solo tienen una función específica. Los robots pueden adoptar muchas formas (con ruedas, bípedos, cuadrúpedos, etc.) en un entorno de combate de la Liga Nacional de Robótica de Competición, sin embargo en un contexto industrial se suelen clasificar en tres categorías: cartesianos, cilíndricos y esféricos.

Los robots cartesianos son los más fáciles de controlar, y pueden moverse en línea recta a lo largo de los ejes x, y y z. Suelen utilizarse para aplicar selladores, ejecutar tareas de montaje sencillas y realizar actividades de recogida y colocación.

Figura 1: robot cartesiano.

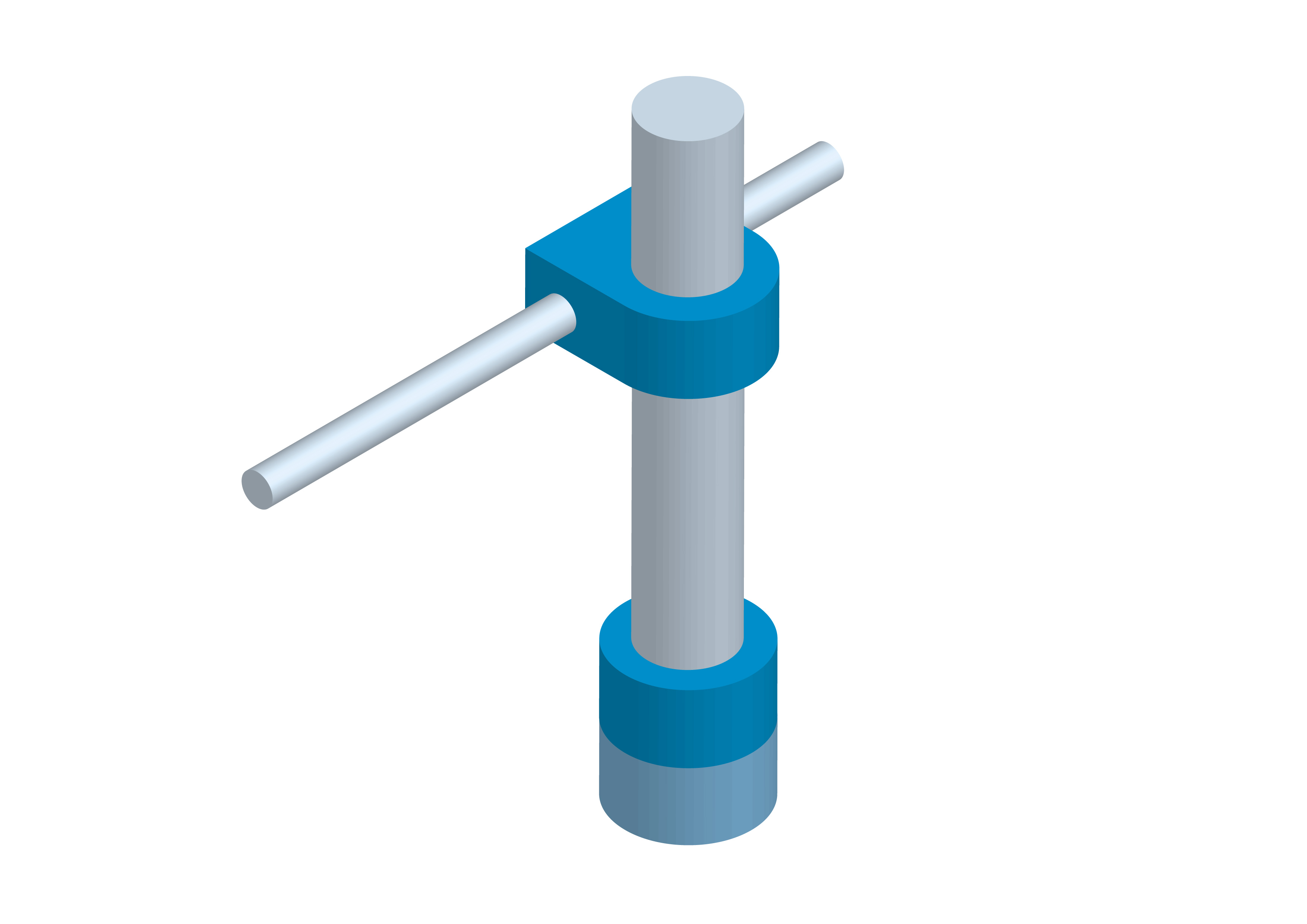

Un robot cilíndrico se mueve a lo largo de dos ejes lineales y gira alrededor de uno de ellos. Este tipo de robots suele utilizarse para soldar puntos, trabajos de montaje, etc..

Figura 2: robot cilíndrico.

Los robots esféricos tienen dos articulaciones rotativas y una lineal, lo que les permite trabajar en una zona esférica. Se utilizan para soldar, manejar herramientas y fundir.

Figura 3: robot esférico.

Estas configuraciones ofrecen tres grados de libertad. No todas las aplicaciones necesitan los tres, y algunas requieren más, que se pueden conseguir con varias articulaciones. El problema principal es el aumento exponencial de la dificultad de controlar el robot de una forma fluida y precisa a medida que aumenta el número de grados de libertad.

Selección de un perfil de trayectoria

A la hora de diseñar un sistema de control para cualquier clase de robot, un factor importante es el perfil de su trayectoria de movimiento. Por ejemplo, se puede lograr que el brazo llegue antes al extremo acelerando y desacelerando la parte final del movimiento de forma más rápida. Sin embargo, ¿resulta esto aceptable si se corre el riesgo de que el brazo sobrepase el tope u oscile alrededor del extremo? Los diseñadores deben pensar detenidamente para llegar a una solución de compromiso y, por lo tanto, elegir con cuidado la trayectoria de movimiento.

Para facilitar esta tarea, existen perfiles de trayectoria estándar, como el movimiento trapezoidal simple, el de curva en S y el contorneado. En términos generales, estos perfiles son cada vez más precisos, pero también requieren cada vez más potencia de computación. Para implementar el enfoque elegido, muchos emplean el algoritmo de control en bucle cerrado proporcional, integral y derivativo (PID), que suele ofrecer un control lo suficientemente exacto del motor y el efector final. Evidentemente, si es necesario sincronizar y coordinar con precisión varios ejes y motores, el reto asociado al control es mayor.

Selección de un controlador estándar o personalizado

Esto nos lleva a los controladores del motor, pero, antes de hablar de ellos, es necesario señalar que no suelen ser lo mismo que los accionadores del motor, que controlan la alimentación del motor. Dicho esto, es posible utilizar controladores con dispositivos de alimentación integrados para motores de menor tamaño.

Si el movimiento requerido es relativamente estándar, se puede usar uno de los circuitos integrados de controlador embebido de función fija existentes. Aunque no ofrecen la misma flexibilidad que otros controladores más complejos, algunos permiten elegir entre diferentes perfiles de movimiento y configurar los parámetros clave. También son relativamente fáciles de usar y económicos.

Si el movimiento requerido es más sofisticado o si el diseño demanda conectividad adicional, es probable que sea más apropiado algún tipo de procesador programable por el usuario (FPGA o DSP). Estos procesadores ofrecen mucha más flexibilidad y diferentes funciones auxiliares de soporte y procesamiento. Existen muchas opciones, algunas con kits de desarrollo, paquetes de código y herramientas de validación. Todos estos elementos ayudan a los ingenieros de diseño a lograr las sofisticadas capacidades que desean integrar en sus sistemas de control robótico.