¿Sabe usted dónde han estado sus productos y dónde se encuentran ahora mismo? Este es el reto al que se enfrentan los fabricantes y las compañías logísticas a la hora de gestionar sus cadenas de suministro. Como muchas funciones se subcontratan y la propia cadena de suministro es cada vez más compleja, los enfoques tradicionales de seguimiento de mercancías ya no pueden cumplir los nuevos requisitos.

En cadenas de suministro de las industrias alimentaria y sanitaria, por ejemplo, resulta esencial conocer cómo se transportan los productos. Si la temperatura supera un límite de seguridad durante el trayecto, los alimentos se pueden estropear y las medicinas pierden su efectividad. En el envío, la mercancía pasa por muchas manos. El fabricante puede seguir la temperatura de sus palés mientras los gestiona, pero cuando salen de las instalaciones la cosa cambia y, a veces, no se puede garantizar que se cumplen sus instrucciones. La comprobación de puntos con registradores de datos (data loggers) en diversos puntos del recorrido del producto sólo ofrece una instantánea. Aquí es donde la tecnología RFID comienza a marcar la diferencia. Una etiqueta RFID que integra un sensor de temperatura puede efectuar mediciones cada cierto tiempo para comprobar el cumplimiento de los requisitos de la cadena de suministro y, por consiguiente, la seguridad de los productos.

Cuando interrogamos al lector RFID en los puntos de entrada y salida a lo largo del camino, las etiquetas proporcionan información de cómo la temperatura ha variado a lo largo del trayecto. En las plantas de producción, por su parte, RFID aporta una de las tecnologías que dirigirán la denominada cuarta revolución industrial (Industry 4.0). Una de sus principales ventajas en entornos de fabricación es la capacidad de fomentar la personalización del producto. Desde los cereales del desayuno a las motocicletas se pueden fabricar en función de las necesidades del cliente. Si se quiere tener más pasas en el muesli o un acabado específico de la moto, los vendedores están comenzando a contar con el cliente como parte del proceso del pedido. Sin una tecnología como RFID, es extremadamente difícil respaldar cada nivel de personalización.

El fabricante necesitaría sincronizar múltiples sistemas para garantizar que un determinado producto que se mueve por la factoría recibe los ingredientes o el tratamiento correcto. Con el rastreo mediante RFID, el propio producto puede “decir” a las máquinas y a los operarios qué le falta. Normalmente, los transportistas de productos tienen tarjetas RFID programables con, al menos, un identificador. Estas tarjetas también pueden almacenar otros datos con el objetivo de ayudar a las máquinas a optimizar el trayecto de la mercancía por la planta. En el caso de los cereales, cuando el carro llega al dispensador de pasas, la unidad sabe qué cantidad hay que añadir. Si dicho dispensador no puede cumplir los requisitos marcados, puede escribir un error en la etiqueta y, por lo tanto, el producto no se envía hasta que se subsane el problema. Aquí es donde los códigos de barras, ampliamente usados en el pasado para soportar la personalización de productos, ya no son tan efectivos. Existe un gran número de requisitos indispensables para las etiquetas RFID de entornos industriales y cadenas de suministro.

La etiqueta necesita tener un diseño robusto, ofrecer un rendimiento consistente y ser fácil de ponerse en el propio producto. También hay estándares que determinan el nivel de prestaciones para una etiqueta RFID: el más reconocido para aplicaciones industriales es EPC Global Ultra High Frequency Gen 2. Puede usar una antena de menor tamaño que tecnologías RFID de baja y elevada frecuencia y proporcionar un alcance de comunicaciones de 0.5 a 8 metros, dependiendo del diseño de antena. La estructura de la antena es fundamental para asegurar el rendimiento. Por suerte para los OEM e integradores, la elevada frecuencia de las comunicaciones Gen2 hace posible la incorporación de la antena en el mismo encapsulado, como sucede con la interfaz RFID y el IC controlador. La consecuencia es una solución mucho más robusta que un chip y una antena en PCB.

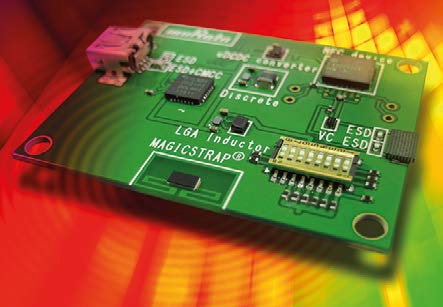

Un buen ejemplo de un dispositivo RFID Gen2 de elevada integración es el MAGICSTRAP de Murata (en la imagen). Incluye un circuito integrado de interfaz con circuitería compartida y antena en el interior de una cerámica sinterizada a baja temperatura (LTCC) y sustrato de resina. Al ofrecer la RF correspondiente, MAGICSTRAP contribuye a mejorar la transferencia de energía entre el circuito integrado y la antena del cliente. Los controladores pueden ser de diversas fuentes para maximizar la flexibilidad, pero deben tener el mismo patrón de antena “preferido” del propio cliente. El diseño utiliza un acoplamiento inductivo entre la antena y la tira. A diferencia de encapsulados de circuito RFID tradicionales que necesitan ser soldados a la PCB para dotar de la conexión eléctrica, MAGICSTRAP sólo requiere una conexión mecánica, por lo que se puede emplear epoxi no conductora en lugar de la soldadura. Gracias a su diseño y al método de fijación, MAGICSTRAP puede resistir un pulso de descarga electrostática (ESD) de 2 kV.

La etiqueta también ofrece impedancia en toda la banda, lo que permite a un solo dispositivo rendir desde una frecuencia de 850 a 960 MHz que cubre todas las bandas UHF reconocidas para RFID y así respalda una operación global. Abracon dispone de una mayor gama de opciones de encapsulado basadas en cerámica y dota de la capacidad de elegir entre circuitos integrados RFID de compañías líderes como Alien, Impinj y NXP. Abracon suministra diseños estándares para adecuarse a los diferentes requisitos de RFID en la cadena de suministro y poder fijarse directamente a la cubierta del producto en lugar de a una PCB. Las etiquetas se pueden poner sobre metal o en la propia superficie del producto, aumentando la flexibilidad de diseño. Las opciones de personalización de los encapsulados de etiquetas fomentan la integración de otros dispositivos en la circuitería RFID, como sensores de temperatura, memoria adicional y fuentes de alimentación independientes para medidas habituales. Si está interesado en obtener mayor información relativa a la tecnología de etiquetas RFID o necesita asesoramiento en cualquier diseño de aplicación, siga mi consejo: contacte con su especialista local o visite el apartado “Pregunte al Experto” de la página web de Avnet Abacus.